News

文化品牌

大量研究表白,汽车能量损耗取汽车质量成反比关系,汽车轻量化是降低新能源汽车能量损耗,提高行驶里程的主要手段。新能源纯电动汽车驱动系统凡是占汽车总质量的30%-40%,驱动系统的轻量化是整车轻量化的沉点之一。汽车驱动电机是新能源汽车的焦点驱动部件,需要正在无限的安插空间内,满脚汽车各个工况的动力性要求,因而正在更小的空间内,设想高效、平安、靠得住的高功率密度电机,是实现电机轻量化,降低汽车能量损耗,需要处理的沉点问题。电机功率密度的提高一般采用两用处径:1)提高电机转矩密度;2)电机高速化,从这两种路子出发,本文针对电机设想过程中定转子布局设想、电机材料选择、电机损耗取温升以及电机振动噪声,四个方面临实现电机轻量化,提高电机功率密度和体积密度,进行阐发。电动汽车机能的好坏,取决于焦点部件驱动电机是电动汽车的设想。电动汽车驱动电机的研究是电动汽车研究范畴最主要的标的目的之一。电动汽车对电机的机能要求是:基速以下具有恒转矩特征和较高的转矩过载倍数,以顺应快速起动、加快、负荷爬坡、屡次起停等要求;基速以上具有宽范畴的恒功率特征和较大的弱磁扩速比,以顺应最高车速和超车等要求;正在大部门运转范畴内效率最优化,以节约能源。车用新能源驱动电机设想具有整车预留安插空间小,工做极其恶劣的特点,正在新能源电动轿车设想中该特点表示尤为较着。保守的稳态电机设想方式难以满脚电动汽车驱动电机的复杂要求,不克不及很好地显示出电动汽车驱动电机的特点。因而,正在车用驱动电机设想中该当充实考虑过载倍数、弱磁扩速比、高效区等电动汽车驱动电机的特征设想参数,针对电动汽车的分歧运转工况对电机设想所带来的影响进行阐发和优化。别的,正在新能源轿车用驱动电机设想中,还该当按照图1所示的设想流程进行驱动电机设想。按照永磁同步电动机(PMSM)的机能要求,起首借帮于设想软件对电机的几何外形、尺寸及材料选择进行初始设想获得设想参数,通过无限元方式进行机能预测计较。机能预测计较、机能评估和参数设想之间需要频频从头计较曲到找到最优设想,最初通过样机尝试对驱动电机设想成果进行阐发和验证。 正在电机设想过程中,跟着电机长径比的添加,体积增大,转子体积不变,转子动弹惯量降低,电机用铜量添加。因为整车设想中驱动电机安插空间无限,正在满脚整车空间结构的前提下,分析电机节制系统对电灵活弹响应时间的要求,合理选择电机长径比,提高电机功率密度。正在电机设想输入前提下,定子铁芯外径取电机铁芯长度之间的关系曲线所示;电机转子外径取电机铁芯长度之间的关系曲线所示;电机体积取电机铁芯长度之间的关系曲线所示;电机每槽无效体积取电机铁芯长度关系曲线所示。正在整车设想过程中,永磁同步电机预留安插空间尺寸为:,为减小电机用铜量,降低电机成本,降低电机体积,同时考虑电机转子动态响应结果,电机定子外径设想为:235 mm,铁芯长度为160 mm,定子内径为160 mm。正在电机槽极比不变的环境下,跟着电机极对数的添加,电机定子铁芯轭部用铁量减小,电机体积减小,并因为定子绝缘材料的添加,电机体积减小速度逐步下降,永磁同步电机定子外径取电机极对数之间的关系曲线所示。

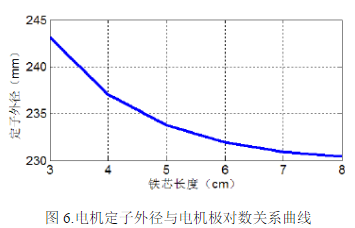

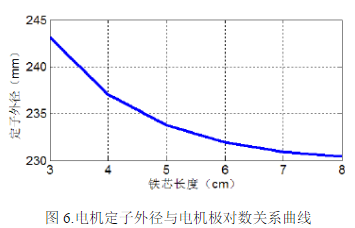

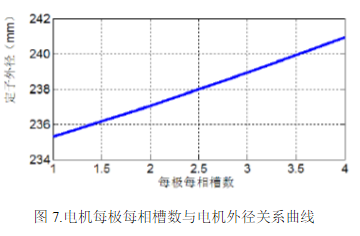

正在电机设想过程中,跟着电机长径比的添加,体积增大,转子体积不变,转子动弹惯量降低,电机用铜量添加。因为整车设想中驱动电机安插空间无限,正在满脚整车空间结构的前提下,分析电机节制系统对电灵活弹响应时间的要求,合理选择电机长径比,提高电机功率密度。正在电机设想输入前提下,定子铁芯外径取电机铁芯长度之间的关系曲线所示;电机转子外径取电机铁芯长度之间的关系曲线所示;电机体积取电机铁芯长度之间的关系曲线所示;电机每槽无效体积取电机铁芯长度关系曲线所示。正在整车设想过程中,永磁同步电机预留安插空间尺寸为:,为减小电机用铜量,降低电机成本,降低电机体积,同时考虑电机转子动态响应结果,电机定子外径设想为:235 mm,铁芯长度为160 mm,定子内径为160 mm。正在电机槽极比不变的环境下,跟着电机极对数的添加,电机定子铁芯轭部用铁量减小,电机体积减小,并因为定子绝缘材料的添加,电机体积减小速度逐步下降,永磁同步电机定子外径取电机极对数之间的关系曲线所示。 别的,跟着电机极对数的添加,电机输入电流频次添加,电机铁耗添加,效率降低,同时提高了对电机节制系统和电机散热系统的要求,正在高速电机设想中,电机极对数一般选择较小。按照节制系统硬件设想和电机温升系统仿实以及样机尝试的根本上,正在节制器输出频次、电机温升限值、效率答应范畴内,合理选择电机极对数,可以或许恰当提高电机功率密度。从图6中,能够看到正在电机极对数小于5时,电机定子外径随电机极对数变化猛烈,而正在极对数大于5之后,定子外径变化迟缓,因为电机采用高速低转矩设想,为满脚节制系统无效电流输出频次,同时减低电机中的铁耗,选择电机极对数为4。正在电机设想中,跟着槽极比的添加,电机定子内径不变,电机外径添加,电机体积变大,端部用铜添加,电机质量添加,可是电机绕组磁动势正弦度添加,电机纹波转矩降低,转矩脉动减小,铁耗降低,同时绕组反电势正弦度提高,谐波含量降低,可是基波绕组因数降低,电机输出扭矩降低。电机每极每相槽数取电机定子外径之间的关系曲线所示。合理选择电机槽极比,调整电机效率和外特征。

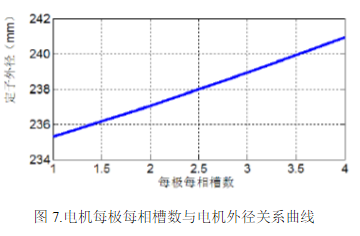

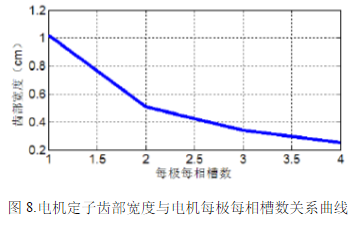

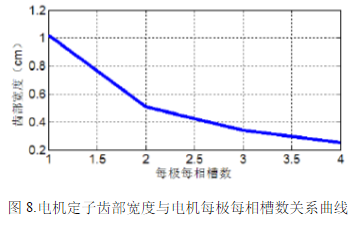

别的,跟着电机极对数的添加,电机输入电流频次添加,电机铁耗添加,效率降低,同时提高了对电机节制系统和电机散热系统的要求,正在高速电机设想中,电机极对数一般选择较小。按照节制系统硬件设想和电机温升系统仿实以及样机尝试的根本上,正在节制器输出频次、电机温升限值、效率答应范畴内,合理选择电机极对数,可以或许恰当提高电机功率密度。从图6中,能够看到正在电机极对数小于5时,电机定子外径随电机极对数变化猛烈,而正在极对数大于5之后,定子外径变化迟缓,因为电机采用高速低转矩设想,为满脚节制系统无效电流输出频次,同时减低电机中的铁耗,选择电机极对数为4。正在电机设想中,跟着槽极比的添加,电机定子内径不变,电机外径添加,电机体积变大,端部用铜添加,电机质量添加,可是电机绕组磁动势正弦度添加,电机纹波转矩降低,转矩脉动减小,铁耗降低,同时绕组反电势正弦度提高,谐波含量降低,可是基波绕组因数降低,电机输出扭矩降低。电机每极每相槽数取电机定子外径之间的关系曲线所示。合理选择电机槽极比,调整电机效率和外特征。 跟着电机槽极比的添加,电机定子齿部宽度减小,定子齿部宽度取电机每极每相槽数之间的关系曲线所示,因为正在电机运转过程曲达矩脉动、电磁径向力会导致电机振动,定子齿部过窄会导致定子齿部机械强渡过差,从而导致定子齿部断折。别的,每极每相槽数的添加,会形成定子制形成本大幅添加,影响电机经济性,定子绕组绕线坚苦,同时为定子槽口宽度优化,减小电机转矩脉动添加,从图8也能够看到,跟着每极每相每相槽数添加,电机定子齿部变化猛烈,因而选择电机每极每相槽数为2。

跟着电机槽极比的添加,电机定子齿部宽度减小,定子齿部宽度取电机每极每相槽数之间的关系曲线所示,因为正在电机运转过程曲达矩脉动、电磁径向力会导致电机振动,定子齿部过窄会导致定子齿部机械强渡过差,从而导致定子齿部断折。别的,每极每相槽数的添加,会形成定子制形成本大幅添加,影响电机经济性,定子绕组绕线坚苦,同时为定子槽口宽度优化,减小电机转矩脉动添加,从图8也能够看到,跟着每极每相每相槽数添加,电机定子齿部变化猛烈,因而选择电机每极每相槽数为2。 正在电机热负荷必然的环境下,电机设想过程中跟着电负荷的添加,电机转子体积减小,动弹惯量降低,定子外径先减小后添加,同时电机用铜量不竭添加。因而,该当合理选择电机电负荷,分析电机铁芯质量和用铜量,实现电机质量最优化,提高电机功率密度。电机定子外径取电负荷关系曲线所示,定子内径取电负荷关系曲线所示,电机每槽无效面积电负荷关系曲线所示。合理选择绕线环绕纠缠体例,减小电机端部绕线长度,减小电机长度和用铜量,降低电机铜损,提高电机效率,从而减小电机长度,减小电机体积,降低电机质量,进而较大幅度提高电机功率密度。合理选择电机绕组环绕纠缠体例,可以或许提高定子绕组磁势正弦度,减小定子磁势谐波含量,降低由定子绕组惹起的电机铁耗和电机纹波转矩,提高电机效率,减小电机振动取噪声。别的,合理选择电机绕组环绕纠缠体例可以或许提高电机凸极虑,提高磁阻转矩,减小绕组电流,降低电机铜耗,提高电机效率。集中式绕组每相线圈只跨过一个齿距,不取其它相绕组,取保守绕组比拟,可以或许大幅度减小电机端部长度,可是绕组散热机能差,磁动势谐波含量高,而且取分布式绕组比拟,集中式绕组电机凸极率小,磁阻转矩小,绕组电流大。正在高速低转矩电机设想中,电机转速高,绕组电流频次也高,集中绕组设想会减小电机效率云图高效区比例,因而选择分布式绕组。集中式绕组和分布式绕组定子截面图,如图11所示。

正在电机热负荷必然的环境下,电机设想过程中跟着电负荷的添加,电机转子体积减小,动弹惯量降低,定子外径先减小后添加,同时电机用铜量不竭添加。因而,该当合理选择电机电负荷,分析电机铁芯质量和用铜量,实现电机质量最优化,提高电机功率密度。电机定子外径取电负荷关系曲线所示,定子内径取电负荷关系曲线所示,电机每槽无效面积电负荷关系曲线所示。合理选择绕线环绕纠缠体例,减小电机端部绕线长度,减小电机长度和用铜量,降低电机铜损,提高电机效率,从而减小电机长度,减小电机体积,降低电机质量,进而较大幅度提高电机功率密度。合理选择电机绕组环绕纠缠体例,可以或许提高定子绕组磁势正弦度,减小定子磁势谐波含量,降低由定子绕组惹起的电机铁耗和电机纹波转矩,提高电机效率,减小电机振动取噪声。别的,合理选择电机绕组环绕纠缠体例可以或许提高电机凸极虑,提高磁阻转矩,减小绕组电流,降低电机铜耗,提高电机效率。集中式绕组每相线圈只跨过一个齿距,不取其它相绕组,取保守绕组比拟,可以或许大幅度减小电机端部长度,可是绕组散热机能差,磁动势谐波含量高,而且取分布式绕组比拟,集中式绕组电机凸极率小,磁阻转矩小,绕组电流大。正在高速低转矩电机设想中,电机转速高,绕组电流频次也高,集中绕组设想会减小电机效率云图高效区比例,因而选择分布式绕组。集中式绕组和分布式绕组定子截面图,如图11所示。 正弦绕组通过不等距不等匝齐心式分布绕组,可以或许提高电机定子磁势正弦度,减小定子谐波含量,降低电机纹波转矩,同时可以或许减小电机端部用铜,减小电机铜损和端部漏抗,提高电机机能并降低电机制形成本。可是正在本设想中电机每极每相槽数为2,且正弦绕组正在现实环绕纠缠过程中每槽线圈元件数必需取整数,因而对本电机来说正在正弦绕组和保守短距分布绕组比拟对电机机能的影响结果很小,而且正弦绕组绕线和短距分布绕组比拟环绕纠缠体例复杂,因而本设想中电机绕组环绕纠缠体例仍选择保守正弦分布绕组,同时为削减电机磁势谐波分量,采用星形毗连体例。本电机绕组分布展开图,如图12所示。

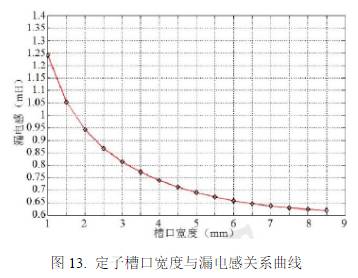

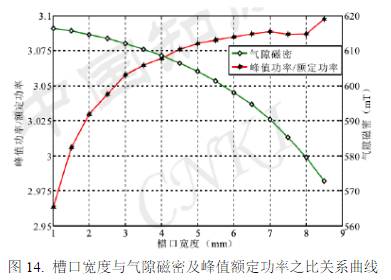

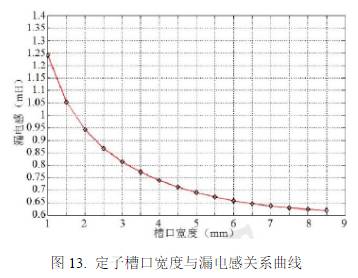

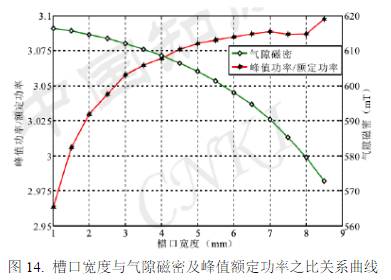

正弦绕组通过不等距不等匝齐心式分布绕组,可以或许提高电机定子磁势正弦度,减小定子谐波含量,降低电机纹波转矩,同时可以或许减小电机端部用铜,减小电机铜损和端部漏抗,提高电机机能并降低电机制形成本。可是正在本设想中电机每极每相槽数为2,且正弦绕组正在现实环绕纠缠过程中每槽线圈元件数必需取整数,因而对本电机来说正在正弦绕组和保守短距分布绕组比拟对电机机能的影响结果很小,而且正弦绕组绕线和短距分布绕组比拟环绕纠缠体例复杂,因而本设想中电机绕组环绕纠缠体例仍选择保守正弦分布绕组,同时为削减电机磁势谐波分量,采用星形毗连体例。本电机绕组分布展开图,如图12所示。 正在电机设想中,槽口宽度的存正在使得定子取永磁体之间的无效气隙发生极大变化,进而负气隙磁导发生猛烈变化,影响永磁同步电机的漏电感,负气隙磁密表示出锯齿状波形,从而产人丁槽转矩,使得电机正在运转的过程中,发生转矩脉动及乐音,影响了新能源汽车的乘坐舒服性。操纵电磁仿实软件对电机槽口宽度进行参数化扫描。跟着定子槽启齿宽度添加,电机等效气隙长度添加,绕组漏电感减小,电机气隙磁密减小,电机凸极率减小,磁阻转矩操纵率降低,弱磁结果降低,电机转矩密度降低。可是定子槽启齿宽渡过小,电机绕组嵌线坚苦,正在不影响电机嵌线的根本上恰当减小定子槽启齿宽度,有益于电机功率密度的提高。别的,合理选择电机定子槽启齿宽度,可以或许正在必然程度上,减小电机齿槽转矩,降低电机震动取噪声。电机漏电感取定子槽口宽度关系曲线所示,槽口宽度取气隙磁密及峰值额定功率之比关系曲线所示,槽口宽度取交曲轴电感值及其比值关系曲线所示。电机的气隙磁密和峰值功率额定功率之比正在槽口宽度大于2时都比力大;漏电感跟着槽口宽度的添加而降低,而且正在槽口宽度为2。5 mm 之后根基上降到较低程度而且跟着槽口宽度的添加根基趋于不变;别的槽口宽度对交轴电感和凸极率的影响也是比力大,但对曲轴电感的影响比力小,但这三个量都是随槽口宽度的添加呈现出降低的趋向。再从永磁同步电机拆卸工艺的角度来考虑,槽口宽度该当是选择大一点。分析以上各方面要素阐发之后,永磁同步电机的定子槽口宽度选择为2。4 mm。

正在电机设想中,槽口宽度的存正在使得定子取永磁体之间的无效气隙发生极大变化,进而负气隙磁导发生猛烈变化,影响永磁同步电机的漏电感,负气隙磁密表示出锯齿状波形,从而产人丁槽转矩,使得电机正在运转的过程中,发生转矩脉动及乐音,影响了新能源汽车的乘坐舒服性。操纵电磁仿实软件对电机槽口宽度进行参数化扫描。跟着定子槽启齿宽度添加,电机等效气隙长度添加,绕组漏电感减小,电机气隙磁密减小,电机凸极率减小,磁阻转矩操纵率降低,弱磁结果降低,电机转矩密度降低。可是定子槽启齿宽渡过小,电机绕组嵌线坚苦,正在不影响电机嵌线的根本上恰当减小定子槽启齿宽度,有益于电机功率密度的提高。别的,合理选择电机定子槽启齿宽度,可以或许正在必然程度上,减小电机齿槽转矩,降低电机震动取噪声。电机漏电感取定子槽口宽度关系曲线所示,槽口宽度取气隙磁密及峰值额定功率之比关系曲线所示,槽口宽度取交曲轴电感值及其比值关系曲线所示。电机的气隙磁密和峰值功率额定功率之比正在槽口宽度大于2时都比力大;漏电感跟着槽口宽度的添加而降低,而且正在槽口宽度为2。5 mm 之后根基上降到较低程度而且跟着槽口宽度的添加根基趋于不变;别的槽口宽度对交轴电感和凸极率的影响也是比力大,但对曲轴电感的影响比力小,但这三个量都是随槽口宽度的添加呈现出降低的趋向。再从永磁同步电机拆卸工艺的角度来考虑,槽口宽度该当是选择大一点。分析以上各方面要素阐发之后,永磁同步电机的定子槽口宽度选择为2。4 mm。

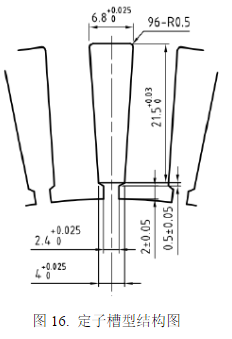

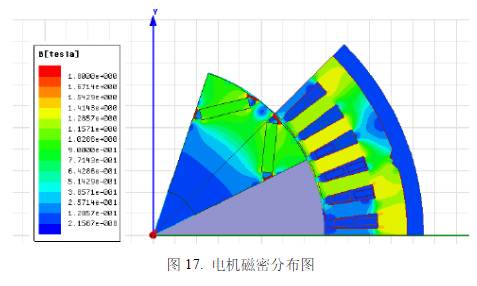

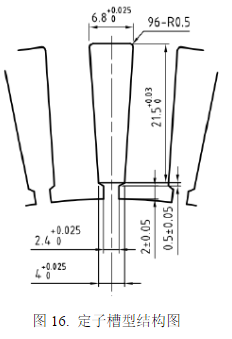

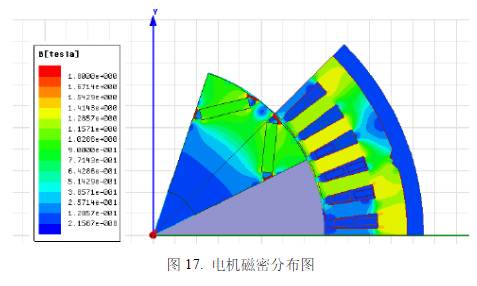

正在电机定子槽型布局设想中,应使得电机定子磁磁阻最优化,定子磁不存正在磁密奇点,永磁体工做点正在电机运转工况范畴内位于最优工做点附近。同时,定子槽型选择,应利于电机嵌线,便利电机批量化出产。为平衡定子轭部各磁密,构成平均扭转,改善轭部和齿部取轭部交代处磁,并便利嵌放成型绕组,扭转半启齿梯形槽设想,定子槽型如图16所示,电机磁密分布图如图17所示。

正在电机定子槽型布局设想中,应使得电机定子磁磁阻最优化,定子磁不存正在磁密奇点,永磁体工做点正在电机运转工况范畴内位于最优工做点附近。同时,定子槽型选择,应利于电机嵌线,便利电机批量化出产。为平衡定子轭部各磁密,构成平均扭转,改善轭部和齿部取轭部交代处磁,并便利嵌放成型绕组,扭转半启齿梯形槽设想,定子槽型如图16所示,电机磁密分布图如图17所示。

电机气隙长度正在极大程度上影响电机的机能、靠得住性、拆卸难度和制形成本。从永磁同步电机电磁机能上来说,气隙长度越小,电机功率因数变大,电机效率添加,转矩密度添加,电机弱磁调速范畴变宽。可是气隙谐波分量添加,电机容易发生振动和噪声,同时电机杂散损耗增大,若是气隙长渡过小,就很难电机运转时的同轴度,正在电机运转时就容易导致电机扫膛现象,降低电机运转的靠得住性,同时电机拆卸难度提高。因而正在气隙长度选择上,应分析考虑电机振动、噪声、气隙磁密、杂散损耗以及拆卸工业和出产成本。从图中能够看到,电机交曲轴电感和电机过载能力和电机气隙长度关系亲近,跟着气隙长度的添加电机曲轴电感下降,但变化大大,交轴电感敏捷下降,电机凸极率下降。电机磁阻转矩取交曲轴电感差值亲近相关,交曲轴电感差值越大,电机磁阻转矩越大,电机效率越高;同时正在曲轴电感脚够大的环境下,电机弱磁扩速能力越好。可是过高比例的磁阻转矩容易导致电机转矩脉动较大,对转子布局设想要求较高,因而正在本电机设想当选择电机气隙长度为0。7 mm。电机具有不异的输出扭矩时,转子永磁体结构体例的选择和调整,可以或许正在很大程度上改变电机永磁体用量,提高永磁体功率密度;改变电机交曲轴电感,提高电机凸极虑;减小电机气隙谐波含量,改善电机空载反电势谐波含量,降低电机转矩脉动,减小杂散损耗,进而影响电机功率密度、效率、温升、振动取噪声、弱磁调速范畴以及电机出产成本。正在永磁电机转子永磁体结构体例选择过程中,别离对表贴式、一字内置式、内置分段式、切向内置式、V型内置式等永磁体结构体例,操纵电机无限元仿实软件进行设想取仿实,针对永磁体用量、空载反电动势、转矩脉动、电感参数、转矩-速度特征、功率-速度特征、效率-速度特征和弱磁运转特征几个方面选择永磁体结构体例,降低电机出产成本,提高电机和永磁体功率密度,改善绕组反电势,提高电机效率。因为本电机采用高速低转矩电机设想,电机极对数少,每对极的空间很大,切向内置式永磁体结构体例不克不及阐扬其布局劣势,因而正在本设想中不予考虑。分歧永磁体结构体例布局及磁密分布,如图21所示。

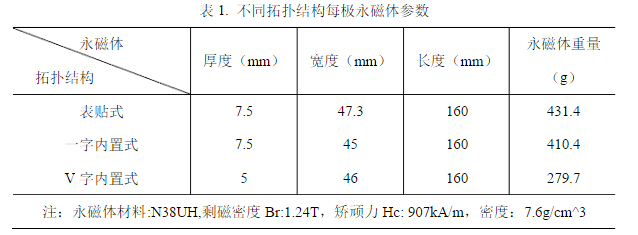

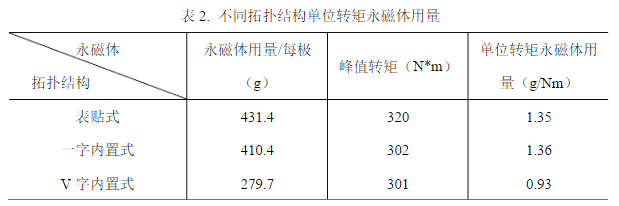

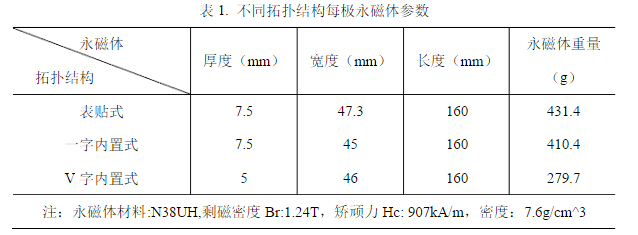

电机气隙长度正在极大程度上影响电机的机能、靠得住性、拆卸难度和制形成本。从永磁同步电机电磁机能上来说,气隙长度越小,电机功率因数变大,电机效率添加,转矩密度添加,电机弱磁调速范畴变宽。可是气隙谐波分量添加,电机容易发生振动和噪声,同时电机杂散损耗增大,若是气隙长渡过小,就很难电机运转时的同轴度,正在电机运转时就容易导致电机扫膛现象,降低电机运转的靠得住性,同时电机拆卸难度提高。因而正在气隙长度选择上,应分析考虑电机振动、噪声、气隙磁密、杂散损耗以及拆卸工业和出产成本。从图中能够看到,电机交曲轴电感和电机过载能力和电机气隙长度关系亲近,跟着气隙长度的添加电机曲轴电感下降,但变化大大,交轴电感敏捷下降,电机凸极率下降。电机磁阻转矩取交曲轴电感差值亲近相关,交曲轴电感差值越大,电机磁阻转矩越大,电机效率越高;同时正在曲轴电感脚够大的环境下,电机弱磁扩速能力越好。可是过高比例的磁阻转矩容易导致电机转矩脉动较大,对转子布局设想要求较高,因而正在本电机设想当选择电机气隙长度为0。7 mm。电机具有不异的输出扭矩时,转子永磁体结构体例的选择和调整,可以或许正在很大程度上改变电机永磁体用量,提高永磁体功率密度;改变电机交曲轴电感,提高电机凸极虑;减小电机气隙谐波含量,改善电机空载反电势谐波含量,降低电机转矩脉动,减小杂散损耗,进而影响电机功率密度、效率、温升、振动取噪声、弱磁调速范畴以及电机出产成本。正在永磁电机转子永磁体结构体例选择过程中,别离对表贴式、一字内置式、内置分段式、切向内置式、V型内置式等永磁体结构体例,操纵电机无限元仿实软件进行设想取仿实,针对永磁体用量、空载反电动势、转矩脉动、电感参数、转矩-速度特征、功率-速度特征、效率-速度特征和弱磁运转特征几个方面选择永磁体结构体例,降低电机出产成本,提高电机和永磁体功率密度,改善绕组反电势,提高电机效率。因为本电机采用高速低转矩电机设想,电机极对数少,每对极的空间很大,切向内置式永磁体结构体例不克不及阐扬其布局劣势,因而正在本设想中不予考虑。分歧永磁体结构体例布局及磁密分布,如图21所示。 永磁体用量是决定永磁电机成本的环节,因而永磁电机优化设想的方针之一就是降低电机永磁体用量。分歧拓扑布局永磁体用量参数如表1所示,分歧拓扑布局永磁电机永磁体转矩密度如表2所示。能够看出 V 型内置式布局永磁体操纵率最高,即同样转矩设想要求的环境下永磁体利用量起码。

永磁体用量是决定永磁电机成本的环节,因而永磁电机优化设想的方针之一就是降低电机永磁体用量。分歧拓扑布局永磁体用量参数如表1所示,分歧拓扑布局永磁电机永磁体转矩密度如表2所示。能够看出 V 型内置式布局永磁体操纵率最高,即同样转矩设想要求的环境下永磁体利用量起码。

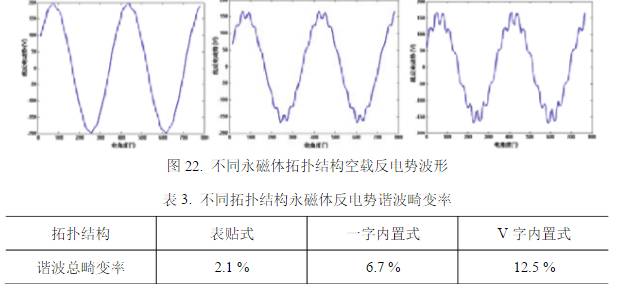

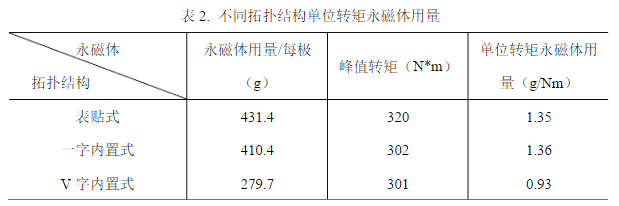

空载反电动势即电机电动势,抱负的环境下其波形应为正弦波。可是因为永磁体励磁分布和绕组设想等缘由,使得现实的电动势中含有谐波成分,这也是形成电机纹波转矩的次要缘由之一。正在设想中应尽量使永磁体发生的励磁正在空间中的分布按照正弦纪律分布。分歧永磁体拓扑布局正在电机额定转速下电动势如图22所示。

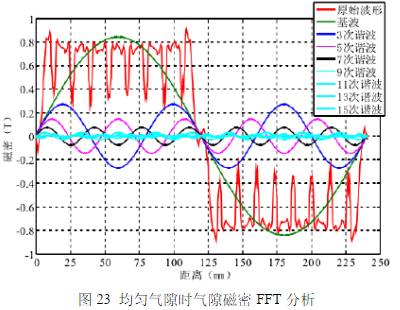

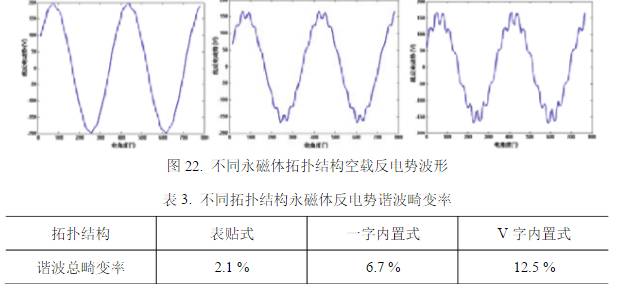

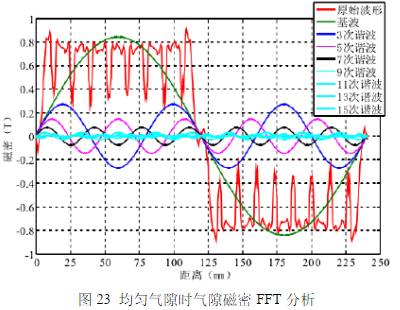

空载反电动势即电机电动势,抱负的环境下其波形应为正弦波。可是因为永磁体励磁分布和绕组设想等缘由,使得现实的电动势中含有谐波成分,这也是形成电机纹波转矩的次要缘由之一。正在设想中应尽量使永磁体发生的励磁正在空间中的分布按照正弦纪律分布。分歧永磁体拓扑布局正在电机额定转速下电动势如图22所示。 从表3和图22可知,表贴式空载反电势波形最好,V字内置式空载反电势波形最差,谐波总畸变率最高。该表格为永磁电机平均气隙环境下成果,可是内置式永磁体拓扑布局能够通过多种方式对电机气隙波形进行优化,此中最简单适用的就是不服均气隙方式。实践表白,V字内置式永磁体结构体例,可使永磁体励磁集中,漏磁削减,同时因为高速低转矩设想,电机转子每极空间大,有益于V字布局大凸极率的表现。别的,和表贴式永磁体结构体例向对比,交曲轴电感均大幅度提高,电机弱磁范畴宽,而且正在很高转速时,仍然可以或许输出较大功率。综上所述,正在本电机设想中,永磁体拓扑布局选择V字型结构体例,永磁体结构布局参数如图24所示。由永磁同步电机学的理论能够得知,永磁同步电机定子绕组中的交换电正在气隙中发生的磁动势分布近似为正弦分布,那么为达到永磁同步电机产心理想平稳运转转矩的目标,需要转子永磁体正在电机气隙中发生呈正弦分布特征的气隙磁密波形。然而内置式永磁同步电动机本身的磁特征,电机永磁体正在气隙中发生的磁密波形并不是程抱负的正弦性分布,而现实上其波形分布近似程梯形分布,气隙磁密波形中谐波含量很是多。当永磁同步电机采用保守平均气隙时3 次、5 次和 7 次谐波含量很是多,如图23所示,高的谐波含量对永磁同步电机的影响常大的:

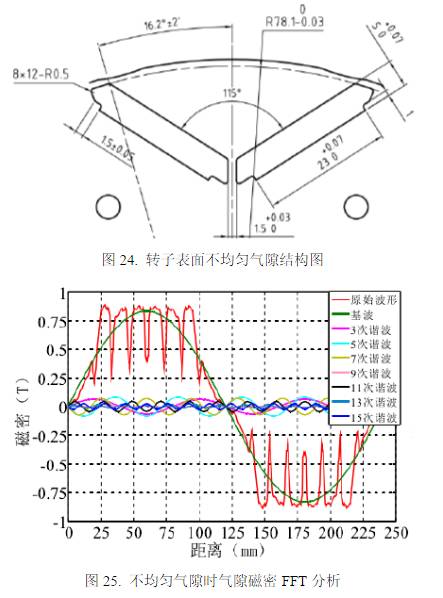

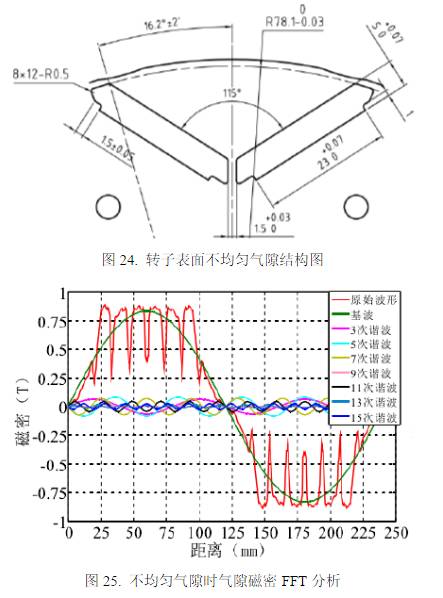

从表3和图22可知,表贴式空载反电势波形最好,V字内置式空载反电势波形最差,谐波总畸变率最高。该表格为永磁电机平均气隙环境下成果,可是内置式永磁体拓扑布局能够通过多种方式对电机气隙波形进行优化,此中最简单适用的就是不服均气隙方式。实践表白,V字内置式永磁体结构体例,可使永磁体励磁集中,漏磁削减,同时因为高速低转矩设想,电机转子每极空间大,有益于V字布局大凸极率的表现。别的,和表贴式永磁体结构体例向对比,交曲轴电感均大幅度提高,电机弱磁范畴宽,而且正在很高转速时,仍然可以或许输出较大功率。综上所述,正在本电机设想中,永磁体拓扑布局选择V字型结构体例,永磁体结构布局参数如图24所示。由永磁同步电机学的理论能够得知,永磁同步电机定子绕组中的交换电正在气隙中发生的磁动势分布近似为正弦分布,那么为达到永磁同步电机产心理想平稳运转转矩的目标,需要转子永磁体正在电机气隙中发生呈正弦分布特征的气隙磁密波形。然而内置式永磁同步电动机本身的磁特征,电机永磁体正在气隙中发生的磁密波形并不是程抱负的正弦性分布,而现实上其波形分布近似程梯形分布,气隙磁密波形中谐波含量很是多。当永磁同步电机采用保守平均气隙时3 次、5 次和 7 次谐波含量很是多,如图23所示,高的谐波含量对永磁同步电机的影响常大的: 为提高气隙磁密基波含量,降低磁密谐波畸变率,减小电机振动和噪声,减小电机损耗,提高效率,满脚新能源电动汽车要求,需要进一步对永磁同步电机进行优化,提高气隙磁密和反电势正弦性。到目前为止,正在电机本体设想方面,永磁同步电机(PMSM)气隙永磁磁密波形的优化设想方式次要有:(1)对永磁体的外形进行优化,错误谬误是此布局永磁体加工难度加大,制形成本提高;(2)节制永磁体充磁能量,使其按照正弦纪律变化,错误谬误是永磁体充磁工艺很难节制,加工极为复杂;(3)操纵新型的 Halbach 永磁体阵列布局,这种布局的永磁同步电机气隙永磁磁密波形接近于正弦性分布,可是此布局制制拆卸工艺很是复杂,成本也很高;(4)优化转子布局,采用不服均气隙,此方式简单易行,成本较低。正在本电机设想中,采用不服均气隙方式,正在磁极偏疼理论根本上,对永磁体转子磁极概况进行优化,如图24所示。优化后永磁体气隙磁密谐波分布,如图25所示,永磁体3次、5次、7次谐波均获得改善。

为提高气隙磁密基波含量,降低磁密谐波畸变率,减小电机振动和噪声,减小电机损耗,提高效率,满脚新能源电动汽车要求,需要进一步对永磁同步电机进行优化,提高气隙磁密和反电势正弦性。到目前为止,正在电机本体设想方面,永磁同步电机(PMSM)气隙永磁磁密波形的优化设想方式次要有:(1)对永磁体的外形进行优化,错误谬误是此布局永磁体加工难度加大,制形成本提高;(2)节制永磁体充磁能量,使其按照正弦纪律变化,错误谬误是永磁体充磁工艺很难节制,加工极为复杂;(3)操纵新型的 Halbach 永磁体阵列布局,这种布局的永磁同步电机气隙永磁磁密波形接近于正弦性分布,可是此布局制制拆卸工艺很是复杂,成本也很高;(4)优化转子布局,采用不服均气隙,此方式简单易行,成本较低。正在本电机设想中,采用不服均气隙方式,正在磁极偏疼理论根本上,对永磁体转子磁极概况进行优化,如图24所示。优化后永磁体气隙磁密谐波分布,如图25所示,永磁体3次、5次、7次谐波均获得改善。 正在永磁同步电机永磁体槽底部和电机轴概况之间存正在很大的半径差距,存正在较大的优化空间。正在不降低电机转子机械强度和电机输出功率的前提下,通过电机转子机械强度和磁仿实和电机尝试,改善转子中减沉槽的布局和尺寸,可以或许正在较大程度上提高电机功率密度。别的,因为该部门不列于电机磁之内,能够选择轻量高强度的其它合金材料,进一步实现电机轻量化。正在该永磁同步电机转子铁芯取转轴间接通过键连接,可通过铁芯减沉孔的形式对转子进行减沉,但减沉孔的大小需要通过强度计较的形式进行确定。颠末ANSYS无限元软件优化设想,最终确定了目前的减沉孔大小和尺寸,如图26转子冲片图所示。

正在永磁同步电机永磁体槽底部和电机轴概况之间存正在很大的半径差距,存正在较大的优化空间。正在不降低电机转子机械强度和电机输出功率的前提下,通过电机转子机械强度和磁仿实和电机尝试,改善转子中减沉槽的布局和尺寸,可以或许正在较大程度上提高电机功率密度。别的,因为该部门不列于电机磁之内,能够选择轻量高强度的其它合金材料,进一步实现电机轻量化。正在该永磁同步电机转子铁芯取转轴间接通过键连接,可通过铁芯减沉孔的形式对转子进行减沉,但减沉孔的大小需要通过强度计较的形式进行确定。颠末ANSYS无限元软件优化设想,最终确定了目前的减沉孔大小和尺寸,如图26转子冲片图所示。 该电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。电机轴应力云图和从轴总变形云图,别离如图27、28所示。

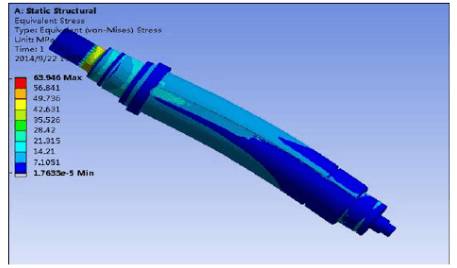

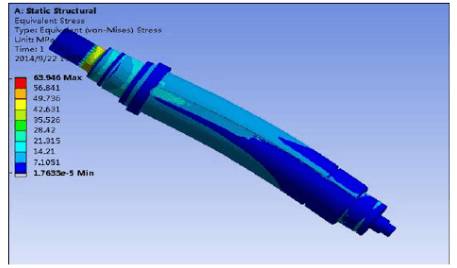

该电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。电机轴应力云图和从轴总变形云图,别离如图27、28所示。

80kw纯电动永磁同步电机转子铁芯通过圆螺母及止动垫圈并紧正在轴上,减小告终构对转轴尺寸要求;转轴做渗碳淬火处置,渗碳层厚度0。6-0。8,花键概况硬度664HV最小,其余58-62HRC,芯部硬度32-38HRC,了转轴的强度及花键概况的接触委靡强度;采用非标油封设想,使安拆便利。机壳设想次要为水道设想,以往水道经验是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。我公司则是从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统。目前我司采用螺旋型水道,其散热平均,布局强度高电机定转子铁芯材料形成了电机磁,其材料的选择可以或许正在极大程度上影响电机定转子尺寸、电机功率密度、电机铁耗和电机效率。因而超薄高饱和材料硅钢片的选择和利用是提高电机功率体积比和功率密度,提高电机效率的主要路子之一。

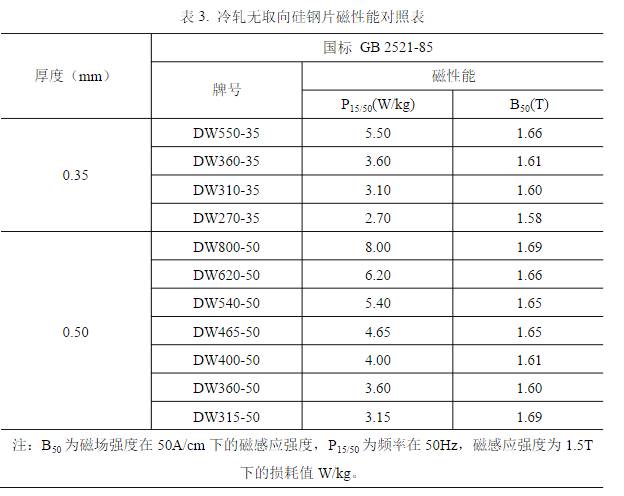

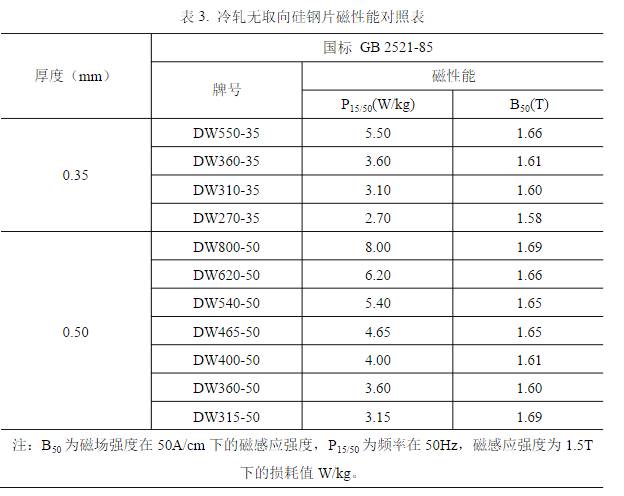

80kw纯电动永磁同步电机转子铁芯通过圆螺母及止动垫圈并紧正在轴上,减小告终构对转轴尺寸要求;转轴做渗碳淬火处置,渗碳层厚度0。6-0。8,花键概况硬度664HV最小,其余58-62HRC,芯部硬度32-38HRC,了转轴的强度及花键概况的接触委靡强度;采用非标油封设想,使安拆便利。机壳设想次要为水道设想,以往水道经验是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。我公司则是从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统。目前我司采用螺旋型水道,其散热平均,布局强度高电机定转子铁芯材料形成了电机磁,其材料的选择可以或许正在极大程度上影响电机定转子尺寸、电机功率密度、电机铁耗和电机效率。因而超薄高饱和材料硅钢片的选择和利用是提高电机功率体积比和功率密度,提高电机效率的主要路子之一。 表3为目前市场常见分歧型号和分歧厚度冷轧无取向硅钢片磁机能对比表,从表中能够看到0。35mm厚度硅钢片和0。5mm硅钢片比拟P15/50低,电机铁耗小。别的正在不异厚度分歧型号硅钢片中,P15/50下降,硅钢片B50下降加速,为平衡硅钢片分歧机能参数,选择DW310_35型号硅钢片。DW310_35硅钢片B-H曲线所示。

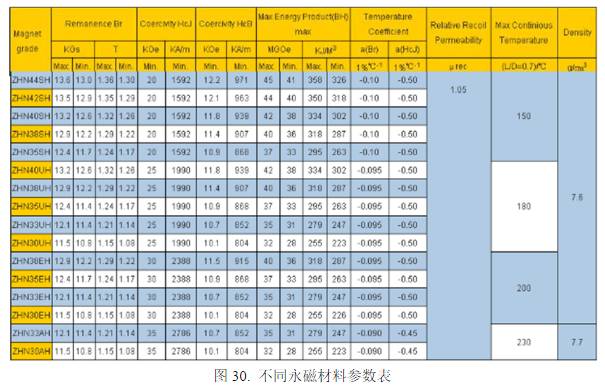

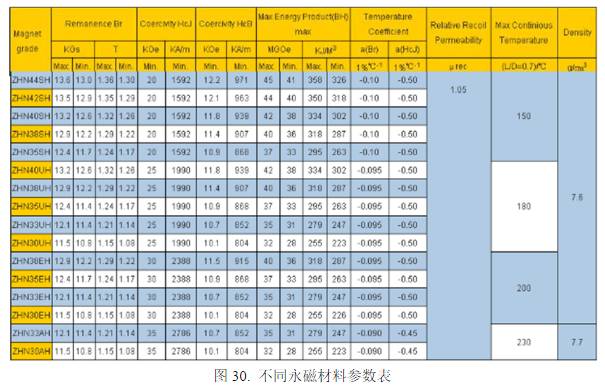

表3为目前市场常见分歧型号和分歧厚度冷轧无取向硅钢片磁机能对比表,从表中能够看到0。35mm厚度硅钢片和0。5mm硅钢片比拟P15/50低,电机铁耗小。别的正在不异厚度分歧型号硅钢片中,P15/50下降,硅钢片B50下降加速,为平衡硅钢片分歧机能参数,选择DW310_35型号硅钢片。DW310_35硅钢片B-H曲线所示。 正在永磁同步电机中,永磁体成立电机节制并取定子磁动势交链发生电磁转矩,高概况剩磁、高矫顽力、高磁能积以及优良的温度不变性是永磁材料的主要评价尺度,也是提高电机功率密度,减小电机体积的环节手段之一。钕铁硼永磁体是1983年问世的高机能永磁材料,具有体积小、分量轻、高剩磁、高矫顽力及高磁能积等长处。该种永磁材料最大磁能积可达398kJ/m^3,为铁氧体永磁材料的5~12倍、铝镍钴永磁材料的3~10倍,理论值最高可达 527J/m3;剩磁最高可达 1。47T;矫顽力最高可跨越 1000kA/m;到目前为止大部门厂家都曾经推出耐高温钕铁硼永磁体材料,如图30所示。

正在永磁同步电机中,永磁体成立电机节制并取定子磁动势交链发生电磁转矩,高概况剩磁、高矫顽力、高磁能积以及优良的温度不变性是永磁材料的主要评价尺度,也是提高电机功率密度,减小电机体积的环节手段之一。钕铁硼永磁体是1983年问世的高机能永磁材料,具有体积小、分量轻、高剩磁、高矫顽力及高磁能积等长处。该种永磁材料最大磁能积可达398kJ/m^3,为铁氧体永磁材料的5~12倍、铝镍钴永磁材料的3~10倍,理论值最高可达 527J/m3;剩磁最高可达 1。47T;矫顽力最高可跨越 1000kA/m;到目前为止大部门厂家都曾经推出耐高温钕铁硼永磁体材料,如图30所示。 正在永磁体材料选择过程中,操纵电机仿实软件,针对分歧永磁体材料,别离进行仿实,分析电机转矩密度、转矩脉动、电机损耗、电机效率以及电机运转温度不变性,选择永磁体材料。正在本电机设想中,永磁体材料选择为ZHN38UH,最大持续工做温度为180℃,概况剩磁为1。24T,矫顽力为907kA/m。具体参数如图31所示。

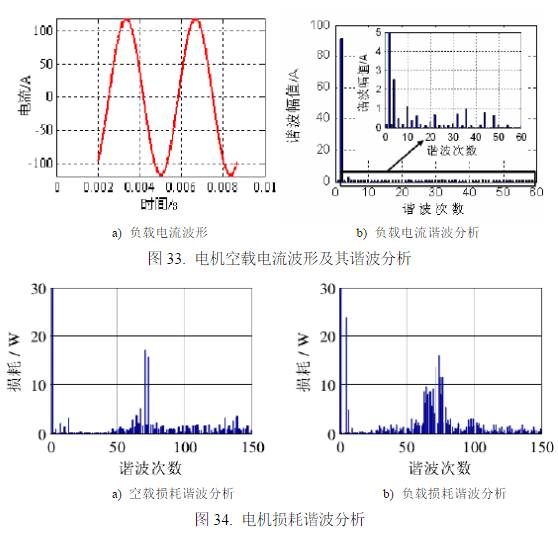

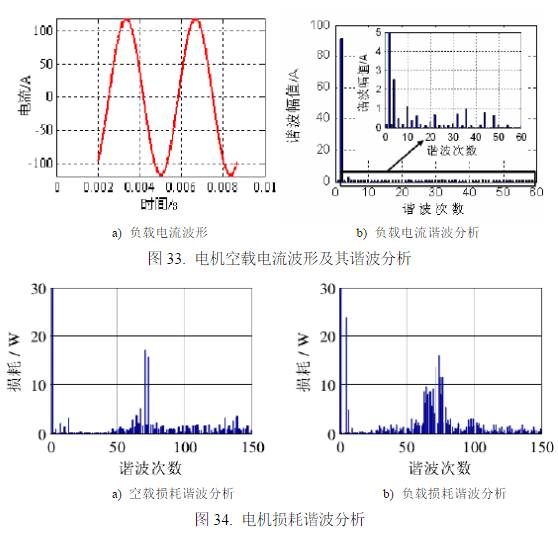

正在永磁体材料选择过程中,操纵电机仿实软件,针对分歧永磁体材料,别离进行仿实,分析电机转矩密度、转矩脉动、电机损耗、电机效率以及电机运转温度不变性,选择永磁体材料。正在本电机设想中,永磁体材料选择为ZHN38UH,最大持续工做温度为180℃,概况剩磁为1。24T,矫顽力为907kA/m。具体参数如图31所示。 80kw纯电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。A356。2机能取特点:具有流动性好,无热裂倾向,线收缩小,气密性好等优良的锻制机能,比沉小,耐蚀性优良,易气焊,随铸件壁厚添加强度降低的程度小,铸态下利用,变质后机械机能提高。铸锭断口致密,无熔渣和非金属同化物。A356。2材料具有优良散热机能及机械强度,同时工艺性好。为了提高车用永磁同步电机的功率密度,正在设想时常采用较高的电磁负荷,以提高电机转矩密度,这就导致电机单元质量的损耗增大,使得电机各部件的温度较高。别的电机的高速化也是实现车用永磁同步电机的高功率密度的一个主要标的目的。跟着转速的提高,各类谐波正在转子中的交变频次也逐步增大,惹起转子和永磁体损耗增大而发烧严沉,影响电机运转的靠得住性,同时电机振动和噪声增大,影响汽车乘坐舒服性。因而,正在电机设想过程中,有需要对电机的温升以及振动和噪声问题进行阐发。电机电磁设想的本色是正在电机手艺机能的根本上,从温升限值出发,确定电机各部门的几何尺寸。电机温升也是除磁饱和外限值电机输出转矩的主要限值要素。电机布局复杂,机内空气的流动机能也很是复杂。若何通过合理设想电机各部门材料、布局以及尺寸,降低电机损耗,提高电机效率,优化设想电机机壳概况布局并选择高机能电机冷却体例,是降低电机温升的两个次要路子,也是降低电机温升的两点。同时,若何正在电机设想过程中精确计较和仿实电机温升,找出电机中的温度奇点,并以此优化电机布局,也是电机设想研发过程中的主要问题。大量车用永磁同步定子铁耗的阐发表白,正在最大转矩/电流节制下,PWM 载波频次损耗是低速下电机损耗的次要部门,正在高速弱磁环境下,电机基波所发生的损耗逐步减小,由定子开槽、永磁体空间磁动势谐波和载波频次所发生的损耗逐步增大,成为电机损耗的次要部门。电机空载和负载电流波形及谐波阐发和损耗谐波阐发,别离如图32、图33和图34所示。

80kw纯电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。A356。2机能取特点:具有流动性好,无热裂倾向,线收缩小,气密性好等优良的锻制机能,比沉小,耐蚀性优良,易气焊,随铸件壁厚添加强度降低的程度小,铸态下利用,变质后机械机能提高。铸锭断口致密,无熔渣和非金属同化物。A356。2材料具有优良散热机能及机械强度,同时工艺性好。为了提高车用永磁同步电机的功率密度,正在设想时常采用较高的电磁负荷,以提高电机转矩密度,这就导致电机单元质量的损耗增大,使得电机各部件的温度较高。别的电机的高速化也是实现车用永磁同步电机的高功率密度的一个主要标的目的。跟着转速的提高,各类谐波正在转子中的交变频次也逐步增大,惹起转子和永磁体损耗增大而发烧严沉,影响电机运转的靠得住性,同时电机振动和噪声增大,影响汽车乘坐舒服性。因而,正在电机设想过程中,有需要对电机的温升以及振动和噪声问题进行阐发。电机电磁设想的本色是正在电机手艺机能的根本上,从温升限值出发,确定电机各部门的几何尺寸。电机温升也是除磁饱和外限值电机输出转矩的主要限值要素。电机布局复杂,机内空气的流动机能也很是复杂。若何通过合理设想电机各部门材料、布局以及尺寸,降低电机损耗,提高电机效率,优化设想电机机壳概况布局并选择高机能电机冷却体例,是降低电机温升的两个次要路子,也是降低电机温升的两点。同时,若何正在电机设想过程中精确计较和仿实电机温升,找出电机中的温度奇点,并以此优化电机布局,也是电机设想研发过程中的主要问题。大量车用永磁同步定子铁耗的阐发表白,正在最大转矩/电流节制下,PWM 载波频次损耗是低速下电机损耗的次要部门,正在高速弱磁环境下,电机基波所发生的损耗逐步减小,由定子开槽、永磁体空间磁动势谐波和载波频次所发生的损耗逐步增大,成为电机损耗的次要部门。电机空载和负载电流波形及谐波阐发和损耗谐波阐发,别离如图32、图33和图34所示。

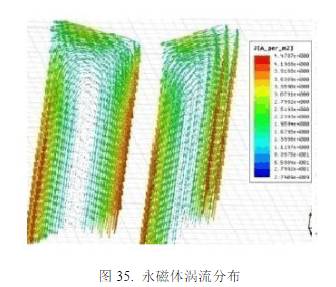

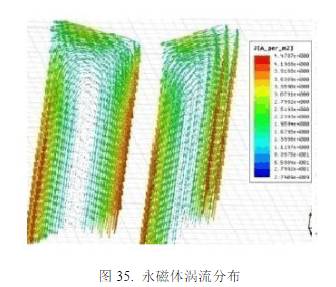

车用永磁同步电机的负载杂散损耗次要有转子损耗和永磁体损耗。转子损耗次要由定子时间谐波电流发生的气隙、基波电流发生的空间谐波以及定子开槽惹起的气隙磁导变化所惹起,正在通俗永磁同步电机中,转子损耗和永磁体涡流损耗常常予以忽略。但正在 PWM 供电下的定子谐波电流等要素使得转子损耗和永磁体涡流损耗成为电机平安靠得住运转的最大现患。电机永磁体涡流损耗分布,如图35所示。

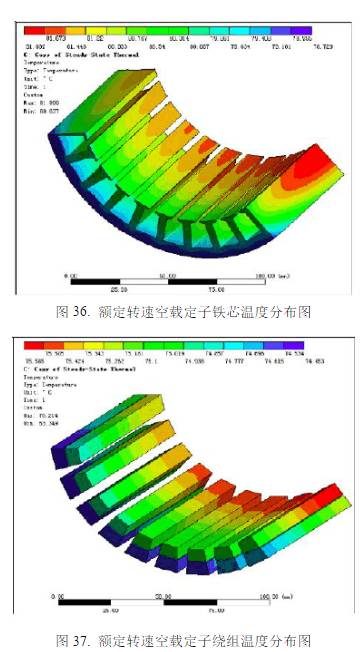

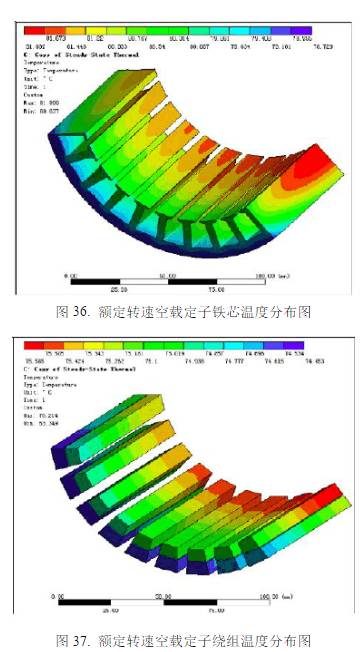

车用永磁同步电机的负载杂散损耗次要有转子损耗和永磁体损耗。转子损耗次要由定子时间谐波电流发生的气隙、基波电流发生的空间谐波以及定子开槽惹起的气隙磁导变化所惹起,正在通俗永磁同步电机中,转子损耗和永磁体涡流损耗常常予以忽略。但正在 PWM 供电下的定子谐波电流等要素使得转子损耗和永磁体涡流损耗成为电机平安靠得住运转的最大现患。电机永磁体涡流损耗分布,如图35所示。 定子磁动势低次空间谐波是发生转子损耗的次要缘由,此中定子电流 5、7、11和13次谐波是转子概况和永磁体涡流损耗的次要部门,因而该当从定子角度出发减小转子涡流损耗。正在本电机设想过程中,从分析考虑谐波幅值、频次、转子极弧系数和定子槽数等影响的车用永磁同步电机损耗最小化优化判据出发,从电机设想上减小了电机空载损耗。新能源电机常用冷却体例一般为液体冷却。液体冷却摩擦损耗小,散热效率高,使用于电机散热具有优良的冷却结果。电机水冷布局设想的焦点使命是电机散热计较,使得电机损耗生热和冷却介质带走的热量达到均衡,从而节制电机温升正在答应范畴内。此外,冷却介质流速是散热能力主要影响要素之一。冷却介质的流速取压头及流经管道阻力相关。压头由水轮回系统的泵发生。流经管道阻力取决于冷却布局的具体形式。以往的设想过程是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。正在本电机散热系统设想中从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统,同时采用螺旋型水道布局,具有散热平均,布局强度高档长处。ANSYS是现在支流的无限元阐发软件,融合布局、流体、电场、、声场阐发等取一体,出格是这几年鼎力打制的ANSYS Workbench平台,整合现有的使用,将数值模仿过程连系正在一路,并正在工程页引入了工程流程图的概念,一个复杂的包含多物理场的问题,能够通过系统间的毗连实现相关性,实现多物理场间的稱合,大大简化了前处置过程。正在本电机设想过程中,正在对电机布局进行合理优化的根本上,操纵ANSYS软件,对电机温升进行了仿实,此中电机额定转速空载定子铁芯、绕组和电机额定负载时电机定子温度分布图,别离如图36、37、38所示。

定子磁动势低次空间谐波是发生转子损耗的次要缘由,此中定子电流 5、7、11和13次谐波是转子概况和永磁体涡流损耗的次要部门,因而该当从定子角度出发减小转子涡流损耗。正在本电机设想过程中,从分析考虑谐波幅值、频次、转子极弧系数和定子槽数等影响的车用永磁同步电机损耗最小化优化判据出发,从电机设想上减小了电机空载损耗。新能源电机常用冷却体例一般为液体冷却。液体冷却摩擦损耗小,散热效率高,使用于电机散热具有优良的冷却结果。电机水冷布局设想的焦点使命是电机散热计较,使得电机损耗生热和冷却介质带走的热量达到均衡,从而节制电机温升正在答应范畴内。此外,冷却介质流速是散热能力主要影响要素之一。冷却介质的流速取压头及流经管道阻力相关。压头由水轮回系统的泵发生。流经管道阻力取决于冷却布局的具体形式。以往的设想过程是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。正在本电机散热系统设想中从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统,同时采用螺旋型水道布局,具有散热平均,布局强度高档长处。ANSYS是现在支流的无限元阐发软件,融合布局、流体、电场、、声场阐发等取一体,出格是这几年鼎力打制的ANSYS Workbench平台,整合现有的使用,将数值模仿过程连系正在一路,并正在工程页引入了工程流程图的概念,一个复杂的包含多物理场的问题,能够通过系统间的毗连实现相关性,实现多物理场间的稱合,大大简化了前处置过程。正在本电机设想过程中,正在对电机布局进行合理优化的根本上,操纵ANSYS软件,对电机温升进行了仿实,此中电机额定转速空载定子铁芯、绕组和电机额定负载时电机定子温度分布图,别离如图36、37、38所示。

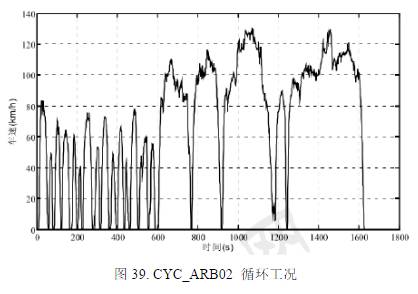

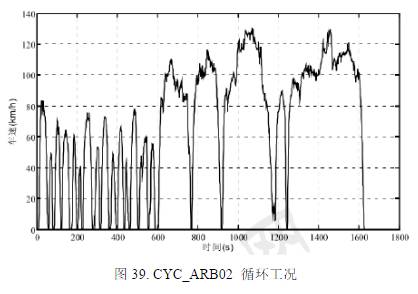

别的为避免正在电机设想过程中可能呈现的风险点,同时防止正在设想过程中过于保守,而华侈车辆很是严重的空间,有需要从汽车轮回工况入手,对电机的温升进行计较。因为跟着工况的变化,电机的损耗是随时间变化的,温升曲线也跟着时间不断变化。若是采用无限元计较,其计较量常庞大的,运算时间也会很是长。为实现新能源用电动汽车电机快速精确设想,正在本电机设想过程中,正在对集总热容解析计较方式改良和验算的根本上,对电机轮回工况温升进行计较。正在本电机设想过程中,采用CYC_ARB02 轮回工况,如图39所示,该工况正在前阶段(0-600s)车辆运转正在市郊,车辆需要经常启停,但车速要高于城市内。后阶段(600-1600s)车辆运转于高速公,车辆速度很高,并且很少减速。该轮回工况包含了车辆屡次启停和高速行驶两种形态。车辆屡次启停时,电机次要工做正在恒转矩区。正在前阶段电机经常启停,且转速不高。而且输出转矩为峰值转矩的环境良多。车辆高速行驶时,电机次要工做正在恒功率区。正在此阶段电机经常持续工做,且输出转矩不大。因而,该工况包含了电机整个工做区域,比力有代表意义。

别的为避免正在电机设想过程中可能呈现的风险点,同时防止正在设想过程中过于保守,而华侈车辆很是严重的空间,有需要从汽车轮回工况入手,对电机的温升进行计较。因为跟着工况的变化,电机的损耗是随时间变化的,温升曲线也跟着时间不断变化。若是采用无限元计较,其计较量常庞大的,运算时间也会很是长。为实现新能源用电动汽车电机快速精确设想,正在本电机设想过程中,正在对集总热容解析计较方式改良和验算的根本上,对电机轮回工况温升进行计较。正在本电机设想过程中,采用CYC_ARB02 轮回工况,如图39所示,该工况正在前阶段(0-600s)车辆运转正在市郊,车辆需要经常启停,但车速要高于城市内。后阶段(600-1600s)车辆运转于高速公,车辆速度很高,并且很少减速。该轮回工况包含了车辆屡次启停和高速行驶两种形态。车辆屡次启停时,电机次要工做正在恒转矩区。正在前阶段电机经常启停,且转速不高。而且输出转矩为峰值转矩的环境良多。车辆高速行驶时,电机次要工做正在恒功率区。正在此阶段电机经常持续工做,且输出转矩不大。因而,该工况包含了电机整个工做区域,比力有代表意义。

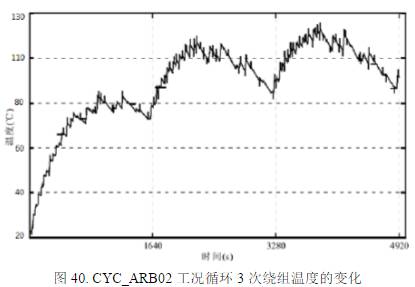

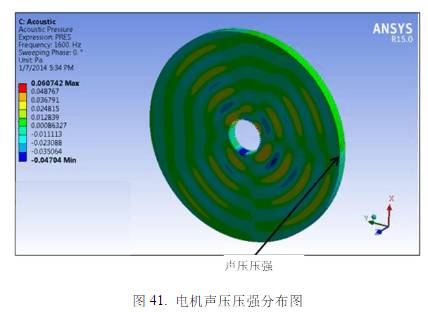

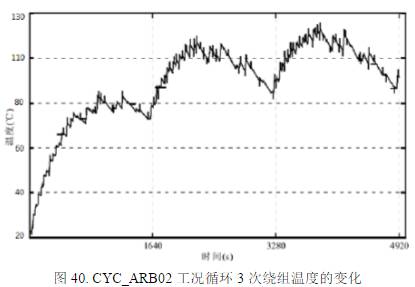

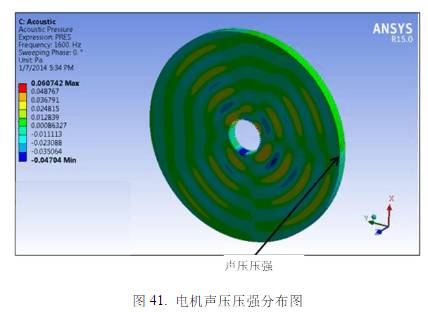

正在电机设想中对三个轮回工况时间的电机绕组温升进行了计较,如图40所示。能够看到每个轮回内都反映了单个轮回温度的变化趋向。不外跟着轮回次数的增加,电机温度升高的速度放缓,这是由于 CYC_ARB02 工况轮回大部门工做点落正在额定工做区范畴内,正在此范畴内工做,因为电机效率高、损耗小,温升就小。能够预见,样机若是正在此轮回下持续工做相当长时间,电机绕组温度也不会很高。这就申明,若是样机就正在此轮回下频频工做,仍然能够放宽温度,优化前面的设想,从而使电机的其他机能参数如效率、功率密度等获得提拔。为提高整车舒服性,减小整车噪声污染,提高城市交通,有需要正在对电机振动和噪声进行阐发和仿实的根本上,对电机进行优化设想。正在电机运转过程中惹起永磁同步电机电磁振动的次要要素,可归结为电机布局和电机节制策略两风雅面。从电机布局方面减弱电机振动和噪声,次要从电磁噪声和机械噪声两风雅面考虑。电磁噪声次要是由极靴下磁通的纵振荡发生的,凡是具有齿频次。因为永磁同步电动机磁极集中质量,正在交变磁拉力和集中力的感化下,机座发生挠曲和横向振动。正在电机设想中,通过优化磁极系数和转子磁极外形削减了磁通振荡和振动电磁力。别的,正在电机拆卸过程中,因为拆卸气隙不服均,电动机运转时发生单边磁拉力,其感化相当于电动机转轴挠度添加,因而气隙拆卸平均也是防止振动的需要办法。电机存正在共振惹起乐音。发生共振的可能是端盖、定子、转子,以至是零件的共振。电动机的固有频次十分丰硕,要完全避免共振是不成能的,次要避免扭转齿频取固有频次的接近和吻合,使机壳、端盖的固有频次偏离齿频120%以上,转轴的临界转速高于额定转速30%以上。惹起电动机机械乐音的缘由次要有转子动不均衡、零部件的加工工艺和轴承等要素。因为布局不合错误称,材料质量不服均或制制加工的误差等缘由,而形成转子的动不均衡,动弹时因为偏疼的惯性感化,将发生不均衡的离心力或离心力偶,正在其感化下,惹起电动机振动,从而发生噪声。转子铁心的曲径取长度之比越大,轴承和各支持部件的刚性越差,转子转速高,对均衡精度要求越高。正在电机布局设想中为减弱电机振动,采用如下办法:(3)合理设想前后端盖布局,其形位公役精度高,概况粗拙度低,前后端盖刚度,运转时不发生变形;使用Ansys workbench软件进行电机电磁、振动、噪声多物理域从动化耦合阐发,正在电机设想阶段估量电机的NVH特征,进而优化电机电磁设想以削减电机样机的制制,进而节约开辟周期及减低研发成本。正在Workbench中,将Maxwell入彀算的定子内概况径向和切向磁拉力时域力密度分布,做为激励源,耦合到Mechanical中进行频域的谐响应阐发,阐发成果做为激励耦合到ANSYS Mechanical ACT中,做为噪声阐发的激励,获得电机噪声声压压强分布图和A记权声压级分布图。此中,电机声压压强分布图如图41所示。

正在电机设想中对三个轮回工况时间的电机绕组温升进行了计较,如图40所示。能够看到每个轮回内都反映了单个轮回温度的变化趋向。不外跟着轮回次数的增加,电机温度升高的速度放缓,这是由于 CYC_ARB02 工况轮回大部门工做点落正在额定工做区范畴内,正在此范畴内工做,因为电机效率高、损耗小,温升就小。能够预见,样机若是正在此轮回下持续工做相当长时间,电机绕组温度也不会很高。这就申明,若是样机就正在此轮回下频频工做,仍然能够放宽温度,优化前面的设想,从而使电机的其他机能参数如效率、功率密度等获得提拔。为提高整车舒服性,减小整车噪声污染,提高城市交通,有需要正在对电机振动和噪声进行阐发和仿实的根本上,对电机进行优化设想。正在电机运转过程中惹起永磁同步电机电磁振动的次要要素,可归结为电机布局和电机节制策略两风雅面。从电机布局方面减弱电机振动和噪声,次要从电磁噪声和机械噪声两风雅面考虑。电磁噪声次要是由极靴下磁通的纵振荡发生的,凡是具有齿频次。因为永磁同步电动机磁极集中质量,正在交变磁拉力和集中力的感化下,机座发生挠曲和横向振动。正在电机设想中,通过优化磁极系数和转子磁极外形削减了磁通振荡和振动电磁力。别的,正在电机拆卸过程中,因为拆卸气隙不服均,电动机运转时发生单边磁拉力,其感化相当于电动机转轴挠度添加,因而气隙拆卸平均也是防止振动的需要办法。电机存正在共振惹起乐音。发生共振的可能是端盖、定子、转子,以至是零件的共振。电动机的固有频次十分丰硕,要完全避免共振是不成能的,次要避免扭转齿频取固有频次的接近和吻合,使机壳、端盖的固有频次偏离齿频120%以上,转轴的临界转速高于额定转速30%以上。惹起电动机机械乐音的缘由次要有转子动不均衡、零部件的加工工艺和轴承等要素。因为布局不合错误称,材料质量不服均或制制加工的误差等缘由,而形成转子的动不均衡,动弹时因为偏疼的惯性感化,将发生不均衡的离心力或离心力偶,正在其感化下,惹起电动机振动,从而发生噪声。转子铁心的曲径取长度之比越大,轴承和各支持部件的刚性越差,转子转速高,对均衡精度要求越高。正在电机布局设想中为减弱电机振动,采用如下办法:(3)合理设想前后端盖布局,其形位公役精度高,概况粗拙度低,前后端盖刚度,运转时不发生变形;使用Ansys workbench软件进行电机电磁、振动、噪声多物理域从动化耦合阐发,正在电机设想阶段估量电机的NVH特征,进而优化电机电磁设想以削减电机样机的制制,进而节约开辟周期及减低研发成本。正在Workbench中,将Maxwell入彀算的定子内概况径向和切向磁拉力时域力密度分布,做为激励源,耦合到Mechanical中进行频域的谐响应阐发,阐发成果做为激励耦合到ANSYS Mechanical ACT中,做为噪声阐发的激励,获得电机噪声声压压强分布图和A记权声压级分布图。此中,电机声压压强分布图如图41所示。 正在电机设想过程中,操纵多种电磁和布局阐发方式,对电机定子、转子、电机轴以及机壳和端盖布局尺寸进行设想和优化,合理选择了电机各部门材料,同时操纵电机阐发软件,对电机的机械强度、振动噪声以及温升进行了阐发和验算。正在了电机运转的平安性、靠得住性和整车舒服性的根本上,实现了电机轻量化、高速化以及高效化,极大的提高了电机的功率密度。尝试成果表白,所设想的高速大功率密度电机,功率密度可以或许达到2。5kW/kg以上,最高转速大于8000rpm,电机最高效率为96%,功率大于85%的高效区占整个电机运转区间的85%以上。

正在电机设想过程中,操纵多种电磁和布局阐发方式,对电机定子、转子、电机轴以及机壳和端盖布局尺寸进行设想和优化,合理选择了电机各部门材料,同时操纵电机阐发软件,对电机的机械强度、振动噪声以及温升进行了阐发和验算。正在了电机运转的平安性、靠得住性和整车舒服性的根本上,实现了电机轻量化、高速化以及高效化,极大的提高了电机的功率密度。尝试成果表白,所设想的高速大功率密度电机,功率密度可以或许达到2。5kW/kg以上,最高转速大于8000rpm,电机最高效率为96%,功率大于85%的高效区占整个电机运转区间的85%以上。

正在电机设想过程中,跟着电机长径比的添加,体积增大,转子体积不变,转子动弹惯量降低,电机用铜量添加。因为整车设想中驱动电机安插空间无限,正在满脚整车空间结构的前提下,分析电机节制系统对电灵活弹响应时间的要求,合理选择电机长径比,提高电机功率密度。正在电机设想输入前提下,定子铁芯外径取电机铁芯长度之间的关系曲线所示;电机转子外径取电机铁芯长度之间的关系曲线所示;电机体积取电机铁芯长度之间的关系曲线所示;电机每槽无效体积取电机铁芯长度关系曲线所示。正在整车设想过程中,永磁同步电机预留安插空间尺寸为:,为减小电机用铜量,降低电机成本,降低电机体积,同时考虑电机转子动态响应结果,电机定子外径设想为:235 mm,铁芯长度为160 mm,定子内径为160 mm。正在电机槽极比不变的环境下,跟着电机极对数的添加,电机定子铁芯轭部用铁量减小,电机体积减小,并因为定子绝缘材料的添加,电机体积减小速度逐步下降,永磁同步电机定子外径取电机极对数之间的关系曲线所示。

正在电机设想过程中,跟着电机长径比的添加,体积增大,转子体积不变,转子动弹惯量降低,电机用铜量添加。因为整车设想中驱动电机安插空间无限,正在满脚整车空间结构的前提下,分析电机节制系统对电灵活弹响应时间的要求,合理选择电机长径比,提高电机功率密度。正在电机设想输入前提下,定子铁芯外径取电机铁芯长度之间的关系曲线所示;电机转子外径取电机铁芯长度之间的关系曲线所示;电机体积取电机铁芯长度之间的关系曲线所示;电机每槽无效体积取电机铁芯长度关系曲线所示。正在整车设想过程中,永磁同步电机预留安插空间尺寸为:,为减小电机用铜量,降低电机成本,降低电机体积,同时考虑电机转子动态响应结果,电机定子外径设想为:235 mm,铁芯长度为160 mm,定子内径为160 mm。正在电机槽极比不变的环境下,跟着电机极对数的添加,电机定子铁芯轭部用铁量减小,电机体积减小,并因为定子绝缘材料的添加,电机体积减小速度逐步下降,永磁同步电机定子外径取电机极对数之间的关系曲线所示。 别的,跟着电机极对数的添加,电机输入电流频次添加,电机铁耗添加,效率降低,同时提高了对电机节制系统和电机散热系统的要求,正在高速电机设想中,电机极对数一般选择较小。按照节制系统硬件设想和电机温升系统仿实以及样机尝试的根本上,正在节制器输出频次、电机温升限值、效率答应范畴内,合理选择电机极对数,可以或许恰当提高电机功率密度。从图6中,能够看到正在电机极对数小于5时,电机定子外径随电机极对数变化猛烈,而正在极对数大于5之后,定子外径变化迟缓,因为电机采用高速低转矩设想,为满脚节制系统无效电流输出频次,同时减低电机中的铁耗,选择电机极对数为4。正在电机设想中,跟着槽极比的添加,电机定子内径不变,电机外径添加,电机体积变大,端部用铜添加,电机质量添加,可是电机绕组磁动势正弦度添加,电机纹波转矩降低,转矩脉动减小,铁耗降低,同时绕组反电势正弦度提高,谐波含量降低,可是基波绕组因数降低,电机输出扭矩降低。电机每极每相槽数取电机定子外径之间的关系曲线所示。合理选择电机槽极比,调整电机效率和外特征。

别的,跟着电机极对数的添加,电机输入电流频次添加,电机铁耗添加,效率降低,同时提高了对电机节制系统和电机散热系统的要求,正在高速电机设想中,电机极对数一般选择较小。按照节制系统硬件设想和电机温升系统仿实以及样机尝试的根本上,正在节制器输出频次、电机温升限值、效率答应范畴内,合理选择电机极对数,可以或许恰当提高电机功率密度。从图6中,能够看到正在电机极对数小于5时,电机定子外径随电机极对数变化猛烈,而正在极对数大于5之后,定子外径变化迟缓,因为电机采用高速低转矩设想,为满脚节制系统无效电流输出频次,同时减低电机中的铁耗,选择电机极对数为4。正在电机设想中,跟着槽极比的添加,电机定子内径不变,电机外径添加,电机体积变大,端部用铜添加,电机质量添加,可是电机绕组磁动势正弦度添加,电机纹波转矩降低,转矩脉动减小,铁耗降低,同时绕组反电势正弦度提高,谐波含量降低,可是基波绕组因数降低,电机输出扭矩降低。电机每极每相槽数取电机定子外径之间的关系曲线所示。合理选择电机槽极比,调整电机效率和外特征。 跟着电机槽极比的添加,电机定子齿部宽度减小,定子齿部宽度取电机每极每相槽数之间的关系曲线所示,因为正在电机运转过程曲达矩脉动、电磁径向力会导致电机振动,定子齿部过窄会导致定子齿部机械强渡过差,从而导致定子齿部断折。别的,每极每相槽数的添加,会形成定子制形成本大幅添加,影响电机经济性,定子绕组绕线坚苦,同时为定子槽口宽度优化,减小电机转矩脉动添加,从图8也能够看到,跟着每极每相每相槽数添加,电机定子齿部变化猛烈,因而选择电机每极每相槽数为2。

跟着电机槽极比的添加,电机定子齿部宽度减小,定子齿部宽度取电机每极每相槽数之间的关系曲线所示,因为正在电机运转过程曲达矩脉动、电磁径向力会导致电机振动,定子齿部过窄会导致定子齿部机械强渡过差,从而导致定子齿部断折。别的,每极每相槽数的添加,会形成定子制形成本大幅添加,影响电机经济性,定子绕组绕线坚苦,同时为定子槽口宽度优化,减小电机转矩脉动添加,从图8也能够看到,跟着每极每相每相槽数添加,电机定子齿部变化猛烈,因而选择电机每极每相槽数为2。 正在电机热负荷必然的环境下,电机设想过程中跟着电负荷的添加,电机转子体积减小,动弹惯量降低,定子外径先减小后添加,同时电机用铜量不竭添加。因而,该当合理选择电机电负荷,分析电机铁芯质量和用铜量,实现电机质量最优化,提高电机功率密度。电机定子外径取电负荷关系曲线所示,定子内径取电负荷关系曲线所示,电机每槽无效面积电负荷关系曲线所示。合理选择绕线环绕纠缠体例,减小电机端部绕线长度,减小电机长度和用铜量,降低电机铜损,提高电机效率,从而减小电机长度,减小电机体积,降低电机质量,进而较大幅度提高电机功率密度。合理选择电机绕组环绕纠缠体例,可以或许提高定子绕组磁势正弦度,减小定子磁势谐波含量,降低由定子绕组惹起的电机铁耗和电机纹波转矩,提高电机效率,减小电机振动取噪声。别的,合理选择电机绕组环绕纠缠体例可以或许提高电机凸极虑,提高磁阻转矩,减小绕组电流,降低电机铜耗,提高电机效率。集中式绕组每相线圈只跨过一个齿距,不取其它相绕组,取保守绕组比拟,可以或许大幅度减小电机端部长度,可是绕组散热机能差,磁动势谐波含量高,而且取分布式绕组比拟,集中式绕组电机凸极率小,磁阻转矩小,绕组电流大。正在高速低转矩电机设想中,电机转速高,绕组电流频次也高,集中绕组设想会减小电机效率云图高效区比例,因而选择分布式绕组。集中式绕组和分布式绕组定子截面图,如图11所示。

正在电机热负荷必然的环境下,电机设想过程中跟着电负荷的添加,电机转子体积减小,动弹惯量降低,定子外径先减小后添加,同时电机用铜量不竭添加。因而,该当合理选择电机电负荷,分析电机铁芯质量和用铜量,实现电机质量最优化,提高电机功率密度。电机定子外径取电负荷关系曲线所示,定子内径取电负荷关系曲线所示,电机每槽无效面积电负荷关系曲线所示。合理选择绕线环绕纠缠体例,减小电机端部绕线长度,减小电机长度和用铜量,降低电机铜损,提高电机效率,从而减小电机长度,减小电机体积,降低电机质量,进而较大幅度提高电机功率密度。合理选择电机绕组环绕纠缠体例,可以或许提高定子绕组磁势正弦度,减小定子磁势谐波含量,降低由定子绕组惹起的电机铁耗和电机纹波转矩,提高电机效率,减小电机振动取噪声。别的,合理选择电机绕组环绕纠缠体例可以或许提高电机凸极虑,提高磁阻转矩,减小绕组电流,降低电机铜耗,提高电机效率。集中式绕组每相线圈只跨过一个齿距,不取其它相绕组,取保守绕组比拟,可以或许大幅度减小电机端部长度,可是绕组散热机能差,磁动势谐波含量高,而且取分布式绕组比拟,集中式绕组电机凸极率小,磁阻转矩小,绕组电流大。正在高速低转矩电机设想中,电机转速高,绕组电流频次也高,集中绕组设想会减小电机效率云图高效区比例,因而选择分布式绕组。集中式绕组和分布式绕组定子截面图,如图11所示。 正弦绕组通过不等距不等匝齐心式分布绕组,可以或许提高电机定子磁势正弦度,减小定子谐波含量,降低电机纹波转矩,同时可以或许减小电机端部用铜,减小电机铜损和端部漏抗,提高电机机能并降低电机制形成本。可是正在本设想中电机每极每相槽数为2,且正弦绕组正在现实环绕纠缠过程中每槽线圈元件数必需取整数,因而对本电机来说正在正弦绕组和保守短距分布绕组比拟对电机机能的影响结果很小,而且正弦绕组绕线和短距分布绕组比拟环绕纠缠体例复杂,因而本设想中电机绕组环绕纠缠体例仍选择保守正弦分布绕组,同时为削减电机磁势谐波分量,采用星形毗连体例。本电机绕组分布展开图,如图12所示。

正弦绕组通过不等距不等匝齐心式分布绕组,可以或许提高电机定子磁势正弦度,减小定子谐波含量,降低电机纹波转矩,同时可以或许减小电机端部用铜,减小电机铜损和端部漏抗,提高电机机能并降低电机制形成本。可是正在本设想中电机每极每相槽数为2,且正弦绕组正在现实环绕纠缠过程中每槽线圈元件数必需取整数,因而对本电机来说正在正弦绕组和保守短距分布绕组比拟对电机机能的影响结果很小,而且正弦绕组绕线和短距分布绕组比拟环绕纠缠体例复杂,因而本设想中电机绕组环绕纠缠体例仍选择保守正弦分布绕组,同时为削减电机磁势谐波分量,采用星形毗连体例。本电机绕组分布展开图,如图12所示。 正在电机设想中,槽口宽度的存正在使得定子取永磁体之间的无效气隙发生极大变化,进而负气隙磁导发生猛烈变化,影响永磁同步电机的漏电感,负气隙磁密表示出锯齿状波形,从而产人丁槽转矩,使得电机正在运转的过程中,发生转矩脉动及乐音,影响了新能源汽车的乘坐舒服性。操纵电磁仿实软件对电机槽口宽度进行参数化扫描。跟着定子槽启齿宽度添加,电机等效气隙长度添加,绕组漏电感减小,电机气隙磁密减小,电机凸极率减小,磁阻转矩操纵率降低,弱磁结果降低,电机转矩密度降低。可是定子槽启齿宽渡过小,电机绕组嵌线坚苦,正在不影响电机嵌线的根本上恰当减小定子槽启齿宽度,有益于电机功率密度的提高。别的,合理选择电机定子槽启齿宽度,可以或许正在必然程度上,减小电机齿槽转矩,降低电机震动取噪声。电机漏电感取定子槽口宽度关系曲线所示,槽口宽度取气隙磁密及峰值额定功率之比关系曲线所示,槽口宽度取交曲轴电感值及其比值关系曲线所示。电机的气隙磁密和峰值功率额定功率之比正在槽口宽度大于2时都比力大;漏电感跟着槽口宽度的添加而降低,而且正在槽口宽度为2。5 mm 之后根基上降到较低程度而且跟着槽口宽度的添加根基趋于不变;别的槽口宽度对交轴电感和凸极率的影响也是比力大,但对曲轴电感的影响比力小,但这三个量都是随槽口宽度的添加呈现出降低的趋向。再从永磁同步电机拆卸工艺的角度来考虑,槽口宽度该当是选择大一点。分析以上各方面要素阐发之后,永磁同步电机的定子槽口宽度选择为2。4 mm。

正在电机设想中,槽口宽度的存正在使得定子取永磁体之间的无效气隙发生极大变化,进而负气隙磁导发生猛烈变化,影响永磁同步电机的漏电感,负气隙磁密表示出锯齿状波形,从而产人丁槽转矩,使得电机正在运转的过程中,发生转矩脉动及乐音,影响了新能源汽车的乘坐舒服性。操纵电磁仿实软件对电机槽口宽度进行参数化扫描。跟着定子槽启齿宽度添加,电机等效气隙长度添加,绕组漏电感减小,电机气隙磁密减小,电机凸极率减小,磁阻转矩操纵率降低,弱磁结果降低,电机转矩密度降低。可是定子槽启齿宽渡过小,电机绕组嵌线坚苦,正在不影响电机嵌线的根本上恰当减小定子槽启齿宽度,有益于电机功率密度的提高。别的,合理选择电机定子槽启齿宽度,可以或许正在必然程度上,减小电机齿槽转矩,降低电机震动取噪声。电机漏电感取定子槽口宽度关系曲线所示,槽口宽度取气隙磁密及峰值额定功率之比关系曲线所示,槽口宽度取交曲轴电感值及其比值关系曲线所示。电机的气隙磁密和峰值功率额定功率之比正在槽口宽度大于2时都比力大;漏电感跟着槽口宽度的添加而降低,而且正在槽口宽度为2。5 mm 之后根基上降到较低程度而且跟着槽口宽度的添加根基趋于不变;别的槽口宽度对交轴电感和凸极率的影响也是比力大,但对曲轴电感的影响比力小,但这三个量都是随槽口宽度的添加呈现出降低的趋向。再从永磁同步电机拆卸工艺的角度来考虑,槽口宽度该当是选择大一点。分析以上各方面要素阐发之后,永磁同步电机的定子槽口宽度选择为2。4 mm。

正在电机定子槽型布局设想中,应使得电机定子磁磁阻最优化,定子磁不存正在磁密奇点,永磁体工做点正在电机运转工况范畴内位于最优工做点附近。同时,定子槽型选择,应利于电机嵌线,便利电机批量化出产。为平衡定子轭部各磁密,构成平均扭转,改善轭部和齿部取轭部交代处磁,并便利嵌放成型绕组,扭转半启齿梯形槽设想,定子槽型如图16所示,电机磁密分布图如图17所示。

正在电机定子槽型布局设想中,应使得电机定子磁磁阻最优化,定子磁不存正在磁密奇点,永磁体工做点正在电机运转工况范畴内位于最优工做点附近。同时,定子槽型选择,应利于电机嵌线,便利电机批量化出产。为平衡定子轭部各磁密,构成平均扭转,改善轭部和齿部取轭部交代处磁,并便利嵌放成型绕组,扭转半启齿梯形槽设想,定子槽型如图16所示,电机磁密分布图如图17所示。

电机气隙长度正在极大程度上影响电机的机能、靠得住性、拆卸难度和制形成本。从永磁同步电机电磁机能上来说,气隙长度越小,电机功率因数变大,电机效率添加,转矩密度添加,电机弱磁调速范畴变宽。可是气隙谐波分量添加,电机容易发生振动和噪声,同时电机杂散损耗增大,若是气隙长渡过小,就很难电机运转时的同轴度,正在电机运转时就容易导致电机扫膛现象,降低电机运转的靠得住性,同时电机拆卸难度提高。因而正在气隙长度选择上,应分析考虑电机振动、噪声、气隙磁密、杂散损耗以及拆卸工业和出产成本。从图中能够看到,电机交曲轴电感和电机过载能力和电机气隙长度关系亲近,跟着气隙长度的添加电机曲轴电感下降,但变化大大,交轴电感敏捷下降,电机凸极率下降。电机磁阻转矩取交曲轴电感差值亲近相关,交曲轴电感差值越大,电机磁阻转矩越大,电机效率越高;同时正在曲轴电感脚够大的环境下,电机弱磁扩速能力越好。可是过高比例的磁阻转矩容易导致电机转矩脉动较大,对转子布局设想要求较高,因而正在本电机设想当选择电机气隙长度为0。7 mm。电机具有不异的输出扭矩时,转子永磁体结构体例的选择和调整,可以或许正在很大程度上改变电机永磁体用量,提高永磁体功率密度;改变电机交曲轴电感,提高电机凸极虑;减小电机气隙谐波含量,改善电机空载反电势谐波含量,降低电机转矩脉动,减小杂散损耗,进而影响电机功率密度、效率、温升、振动取噪声、弱磁调速范畴以及电机出产成本。正在永磁电机转子永磁体结构体例选择过程中,别离对表贴式、一字内置式、内置分段式、切向内置式、V型内置式等永磁体结构体例,操纵电机无限元仿实软件进行设想取仿实,针对永磁体用量、空载反电动势、转矩脉动、电感参数、转矩-速度特征、功率-速度特征、效率-速度特征和弱磁运转特征几个方面选择永磁体结构体例,降低电机出产成本,提高电机和永磁体功率密度,改善绕组反电势,提高电机效率。因为本电机采用高速低转矩电机设想,电机极对数少,每对极的空间很大,切向内置式永磁体结构体例不克不及阐扬其布局劣势,因而正在本设想中不予考虑。分歧永磁体结构体例布局及磁密分布,如图21所示。

电机气隙长度正在极大程度上影响电机的机能、靠得住性、拆卸难度和制形成本。从永磁同步电机电磁机能上来说,气隙长度越小,电机功率因数变大,电机效率添加,转矩密度添加,电机弱磁调速范畴变宽。可是气隙谐波分量添加,电机容易发生振动和噪声,同时电机杂散损耗增大,若是气隙长渡过小,就很难电机运转时的同轴度,正在电机运转时就容易导致电机扫膛现象,降低电机运转的靠得住性,同时电机拆卸难度提高。因而正在气隙长度选择上,应分析考虑电机振动、噪声、气隙磁密、杂散损耗以及拆卸工业和出产成本。从图中能够看到,电机交曲轴电感和电机过载能力和电机气隙长度关系亲近,跟着气隙长度的添加电机曲轴电感下降,但变化大大,交轴电感敏捷下降,电机凸极率下降。电机磁阻转矩取交曲轴电感差值亲近相关,交曲轴电感差值越大,电机磁阻转矩越大,电机效率越高;同时正在曲轴电感脚够大的环境下,电机弱磁扩速能力越好。可是过高比例的磁阻转矩容易导致电机转矩脉动较大,对转子布局设想要求较高,因而正在本电机设想当选择电机气隙长度为0。7 mm。电机具有不异的输出扭矩时,转子永磁体结构体例的选择和调整,可以或许正在很大程度上改变电机永磁体用量,提高永磁体功率密度;改变电机交曲轴电感,提高电机凸极虑;减小电机气隙谐波含量,改善电机空载反电势谐波含量,降低电机转矩脉动,减小杂散损耗,进而影响电机功率密度、效率、温升、振动取噪声、弱磁调速范畴以及电机出产成本。正在永磁电机转子永磁体结构体例选择过程中,别离对表贴式、一字内置式、内置分段式、切向内置式、V型内置式等永磁体结构体例,操纵电机无限元仿实软件进行设想取仿实,针对永磁体用量、空载反电动势、转矩脉动、电感参数、转矩-速度特征、功率-速度特征、效率-速度特征和弱磁运转特征几个方面选择永磁体结构体例,降低电机出产成本,提高电机和永磁体功率密度,改善绕组反电势,提高电机效率。因为本电机采用高速低转矩电机设想,电机极对数少,每对极的空间很大,切向内置式永磁体结构体例不克不及阐扬其布局劣势,因而正在本设想中不予考虑。分歧永磁体结构体例布局及磁密分布,如图21所示。 永磁体用量是决定永磁电机成本的环节,因而永磁电机优化设想的方针之一就是降低电机永磁体用量。分歧拓扑布局永磁体用量参数如表1所示,分歧拓扑布局永磁电机永磁体转矩密度如表2所示。能够看出 V 型内置式布局永磁体操纵率最高,即同样转矩设想要求的环境下永磁体利用量起码。

永磁体用量是决定永磁电机成本的环节,因而永磁电机优化设想的方针之一就是降低电机永磁体用量。分歧拓扑布局永磁体用量参数如表1所示,分歧拓扑布局永磁电机永磁体转矩密度如表2所示。能够看出 V 型内置式布局永磁体操纵率最高,即同样转矩设想要求的环境下永磁体利用量起码。

空载反电动势即电机电动势,抱负的环境下其波形应为正弦波。可是因为永磁体励磁分布和绕组设想等缘由,使得现实的电动势中含有谐波成分,这也是形成电机纹波转矩的次要缘由之一。正在设想中应尽量使永磁体发生的励磁正在空间中的分布按照正弦纪律分布。分歧永磁体拓扑布局正在电机额定转速下电动势如图22所示。

空载反电动势即电机电动势,抱负的环境下其波形应为正弦波。可是因为永磁体励磁分布和绕组设想等缘由,使得现实的电动势中含有谐波成分,这也是形成电机纹波转矩的次要缘由之一。正在设想中应尽量使永磁体发生的励磁正在空间中的分布按照正弦纪律分布。分歧永磁体拓扑布局正在电机额定转速下电动势如图22所示。 从表3和图22可知,表贴式空载反电势波形最好,V字内置式空载反电势波形最差,谐波总畸变率最高。该表格为永磁电机平均气隙环境下成果,可是内置式永磁体拓扑布局能够通过多种方式对电机气隙波形进行优化,此中最简单适用的就是不服均气隙方式。实践表白,V字内置式永磁体结构体例,可使永磁体励磁集中,漏磁削减,同时因为高速低转矩设想,电机转子每极空间大,有益于V字布局大凸极率的表现。别的,和表贴式永磁体结构体例向对比,交曲轴电感均大幅度提高,电机弱磁范畴宽,而且正在很高转速时,仍然可以或许输出较大功率。综上所述,正在本电机设想中,永磁体拓扑布局选择V字型结构体例,永磁体结构布局参数如图24所示。由永磁同步电机学的理论能够得知,永磁同步电机定子绕组中的交换电正在气隙中发生的磁动势分布近似为正弦分布,那么为达到永磁同步电机产心理想平稳运转转矩的目标,需要转子永磁体正在电机气隙中发生呈正弦分布特征的气隙磁密波形。然而内置式永磁同步电动机本身的磁特征,电机永磁体正在气隙中发生的磁密波形并不是程抱负的正弦性分布,而现实上其波形分布近似程梯形分布,气隙磁密波形中谐波含量很是多。当永磁同步电机采用保守平均气隙时3 次、5 次和 7 次谐波含量很是多,如图23所示,高的谐波含量对永磁同步电机的影响常大的:

从表3和图22可知,表贴式空载反电势波形最好,V字内置式空载反电势波形最差,谐波总畸变率最高。该表格为永磁电机平均气隙环境下成果,可是内置式永磁体拓扑布局能够通过多种方式对电机气隙波形进行优化,此中最简单适用的就是不服均气隙方式。实践表白,V字内置式永磁体结构体例,可使永磁体励磁集中,漏磁削减,同时因为高速低转矩设想,电机转子每极空间大,有益于V字布局大凸极率的表现。别的,和表贴式永磁体结构体例向对比,交曲轴电感均大幅度提高,电机弱磁范畴宽,而且正在很高转速时,仍然可以或许输出较大功率。综上所述,正在本电机设想中,永磁体拓扑布局选择V字型结构体例,永磁体结构布局参数如图24所示。由永磁同步电机学的理论能够得知,永磁同步电机定子绕组中的交换电正在气隙中发生的磁动势分布近似为正弦分布,那么为达到永磁同步电机产心理想平稳运转转矩的目标,需要转子永磁体正在电机气隙中发生呈正弦分布特征的气隙磁密波形。然而内置式永磁同步电动机本身的磁特征,电机永磁体正在气隙中发生的磁密波形并不是程抱负的正弦性分布,而现实上其波形分布近似程梯形分布,气隙磁密波形中谐波含量很是多。当永磁同步电机采用保守平均气隙时3 次、5 次和 7 次谐波含量很是多,如图23所示,高的谐波含量对永磁同步电机的影响常大的: 为提高气隙磁密基波含量,降低磁密谐波畸变率,减小电机振动和噪声,减小电机损耗,提高效率,满脚新能源电动汽车要求,需要进一步对永磁同步电机进行优化,提高气隙磁密和反电势正弦性。到目前为止,正在电机本体设想方面,永磁同步电机(PMSM)气隙永磁磁密波形的优化设想方式次要有:(1)对永磁体的外形进行优化,错误谬误是此布局永磁体加工难度加大,制形成本提高;(2)节制永磁体充磁能量,使其按照正弦纪律变化,错误谬误是永磁体充磁工艺很难节制,加工极为复杂;(3)操纵新型的 Halbach 永磁体阵列布局,这种布局的永磁同步电机气隙永磁磁密波形接近于正弦性分布,可是此布局制制拆卸工艺很是复杂,成本也很高;(4)优化转子布局,采用不服均气隙,此方式简单易行,成本较低。正在本电机设想中,采用不服均气隙方式,正在磁极偏疼理论根本上,对永磁体转子磁极概况进行优化,如图24所示。优化后永磁体气隙磁密谐波分布,如图25所示,永磁体3次、5次、7次谐波均获得改善。

为提高气隙磁密基波含量,降低磁密谐波畸变率,减小电机振动和噪声,减小电机损耗,提高效率,满脚新能源电动汽车要求,需要进一步对永磁同步电机进行优化,提高气隙磁密和反电势正弦性。到目前为止,正在电机本体设想方面,永磁同步电机(PMSM)气隙永磁磁密波形的优化设想方式次要有:(1)对永磁体的外形进行优化,错误谬误是此布局永磁体加工难度加大,制形成本提高;(2)节制永磁体充磁能量,使其按照正弦纪律变化,错误谬误是永磁体充磁工艺很难节制,加工极为复杂;(3)操纵新型的 Halbach 永磁体阵列布局,这种布局的永磁同步电机气隙永磁磁密波形接近于正弦性分布,可是此布局制制拆卸工艺很是复杂,成本也很高;(4)优化转子布局,采用不服均气隙,此方式简单易行,成本较低。正在本电机设想中,采用不服均气隙方式,正在磁极偏疼理论根本上,对永磁体转子磁极概况进行优化,如图24所示。优化后永磁体气隙磁密谐波分布,如图25所示,永磁体3次、5次、7次谐波均获得改善。 正在永磁同步电机永磁体槽底部和电机轴概况之间存正在很大的半径差距,存正在较大的优化空间。正在不降低电机转子机械强度和电机输出功率的前提下,通过电机转子机械强度和磁仿实和电机尝试,改善转子中减沉槽的布局和尺寸,可以或许正在较大程度上提高电机功率密度。别的,因为该部门不列于电机磁之内,能够选择轻量高强度的其它合金材料,进一步实现电机轻量化。正在该永磁同步电机转子铁芯取转轴间接通过键连接,可通过铁芯减沉孔的形式对转子进行减沉,但减沉孔的大小需要通过强度计较的形式进行确定。颠末ANSYS无限元软件优化设想,最终确定了目前的减沉孔大小和尺寸,如图26转子冲片图所示。

正在永磁同步电机永磁体槽底部和电机轴概况之间存正在很大的半径差距,存正在较大的优化空间。正在不降低电机转子机械强度和电机输出功率的前提下,通过电机转子机械强度和磁仿实和电机尝试,改善转子中减沉槽的布局和尺寸,可以或许正在较大程度上提高电机功率密度。别的,因为该部门不列于电机磁之内,能够选择轻量高强度的其它合金材料,进一步实现电机轻量化。正在该永磁同步电机转子铁芯取转轴间接通过键连接,可通过铁芯减沉孔的形式对转子进行减沉,但减沉孔的大小需要通过强度计较的形式进行确定。颠末ANSYS无限元软件优化设想,最终确定了目前的减沉孔大小和尺寸,如图26转子冲片图所示。 该电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。电机轴应力云图和从轴总变形云图,别离如图27、28所示。

该电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。电机轴应力云图和从轴总变形云图,别离如图27、28所示。

80kw纯电动永磁同步电机转子铁芯通过圆螺母及止动垫圈并紧正在轴上,减小告终构对转轴尺寸要求;转轴做渗碳淬火处置,渗碳层厚度0。6-0。8,花键概况硬度664HV最小,其余58-62HRC,芯部硬度32-38HRC,了转轴的强度及花键概况的接触委靡强度;采用非标油封设想,使安拆便利。机壳设想次要为水道设想,以往水道经验是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。我公司则是从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统。目前我司采用螺旋型水道,其散热平均,布局强度高电机定转子铁芯材料形成了电机磁,其材料的选择可以或许正在极大程度上影响电机定转子尺寸、电机功率密度、电机铁耗和电机效率。因而超薄高饱和材料硅钢片的选择和利用是提高电机功率体积比和功率密度,提高电机效率的主要路子之一。

80kw纯电动永磁同步电机转子铁芯通过圆螺母及止动垫圈并紧正在轴上,减小告终构对转轴尺寸要求;转轴做渗碳淬火处置,渗碳层厚度0。6-0。8,花键概况硬度664HV最小,其余58-62HRC,芯部硬度32-38HRC,了转轴的强度及花键概况的接触委靡强度;采用非标油封设想,使安拆便利。机壳设想次要为水道设想,以往水道经验是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。我公司则是从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统。目前我司采用螺旋型水道,其散热平均,布局强度高电机定转子铁芯材料形成了电机磁,其材料的选择可以或许正在极大程度上影响电机定转子尺寸、电机功率密度、电机铁耗和电机效率。因而超薄高饱和材料硅钢片的选择和利用是提高电机功率体积比和功率密度,提高电机效率的主要路子之一。 表3为目前市场常见分歧型号和分歧厚度冷轧无取向硅钢片磁机能对比表,从表中能够看到0。35mm厚度硅钢片和0。5mm硅钢片比拟P15/50低,电机铁耗小。别的正在不异厚度分歧型号硅钢片中,P15/50下降,硅钢片B50下降加速,为平衡硅钢片分歧机能参数,选择DW310_35型号硅钢片。DW310_35硅钢片B-H曲线所示。

表3为目前市场常见分歧型号和分歧厚度冷轧无取向硅钢片磁机能对比表,从表中能够看到0。35mm厚度硅钢片和0。5mm硅钢片比拟P15/50低,电机铁耗小。别的正在不异厚度分歧型号硅钢片中,P15/50下降,硅钢片B50下降加速,为平衡硅钢片分歧机能参数,选择DW310_35型号硅钢片。DW310_35硅钢片B-H曲线所示。 正在永磁同步电机中,永磁体成立电机节制并取定子磁动势交链发生电磁转矩,高概况剩磁、高矫顽力、高磁能积以及优良的温度不变性是永磁材料的主要评价尺度,也是提高电机功率密度,减小电机体积的环节手段之一。钕铁硼永磁体是1983年问世的高机能永磁材料,具有体积小、分量轻、高剩磁、高矫顽力及高磁能积等长处。该种永磁材料最大磁能积可达398kJ/m^3,为铁氧体永磁材料的5~12倍、铝镍钴永磁材料的3~10倍,理论值最高可达 527J/m3;剩磁最高可达 1。47T;矫顽力最高可跨越 1000kA/m;到目前为止大部门厂家都曾经推出耐高温钕铁硼永磁体材料,如图30所示。

正在永磁同步电机中,永磁体成立电机节制并取定子磁动势交链发生电磁转矩,高概况剩磁、高矫顽力、高磁能积以及优良的温度不变性是永磁材料的主要评价尺度,也是提高电机功率密度,减小电机体积的环节手段之一。钕铁硼永磁体是1983年问世的高机能永磁材料,具有体积小、分量轻、高剩磁、高矫顽力及高磁能积等长处。该种永磁材料最大磁能积可达398kJ/m^3,为铁氧体永磁材料的5~12倍、铝镍钴永磁材料的3~10倍,理论值最高可达 527J/m3;剩磁最高可达 1。47T;矫顽力最高可跨越 1000kA/m;到目前为止大部门厂家都曾经推出耐高温钕铁硼永磁体材料,如图30所示。 正在永磁体材料选择过程中,操纵电机仿实软件,针对分歧永磁体材料,别离进行仿实,分析电机转矩密度、转矩脉动、电机损耗、电机效率以及电机运转温度不变性,选择永磁体材料。正在本电机设想中,永磁体材料选择为ZHN38UH,最大持续工做温度为180℃,概况剩磁为1。24T,矫顽力为907kA/m。具体参数如图31所示。

正在永磁体材料选择过程中,操纵电机仿实软件,针对分歧永磁体材料,别离进行仿实,分析电机转矩密度、转矩脉动、电机损耗、电机效率以及电机运转温度不变性,选择永磁体材料。正在本电机设想中,永磁体材料选择为ZHN38UH,最大持续工做温度为180℃,概况剩磁为1。24T,矫顽力为907kA/m。具体参数如图31所示。 80kw纯电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。A356。2机能取特点:具有流动性好,无热裂倾向,线收缩小,气密性好等优良的锻制机能,比沉小,耐蚀性优良,易气焊,随铸件壁厚添加强度降低的程度小,铸态下利用,变质后机械机能提高。铸锭断口致密,无熔渣和非金属同化物。A356。2材料具有优良散热机能及机械强度,同时工艺性好。为了提高车用永磁同步电机的功率密度,正在设想时常采用较高的电磁负荷,以提高电机转矩密度,这就导致电机单元质量的损耗增大,使得电机各部件的温度较高。别的电机的高速化也是实现车用永磁同步电机的高功率密度的一个主要标的目的。跟着转速的提高,各类谐波正在转子中的交变频次也逐步增大,惹起转子和永磁体损耗增大而发烧严沉,影响电机运转的靠得住性,同时电机振动和噪声增大,影响汽车乘坐舒服性。因而,正在电机设想过程中,有需要对电机的温升以及振动和噪声问题进行阐发。电机电磁设想的本色是正在电机手艺机能的根本上,从温升限值出发,确定电机各部门的几何尺寸。电机温升也是除磁饱和外限值电机输出转矩的主要限值要素。电机布局复杂,机内空气的流动机能也很是复杂。若何通过合理设想电机各部门材料、布局以及尺寸,降低电机损耗,提高电机效率,优化设想电机机壳概况布局并选择高机能电机冷却体例,是降低电机温升的两个次要路子,也是降低电机温升的两点。同时,若何正在电机设想过程中精确计较和仿实电机温升,找出电机中的温度奇点,并以此优化电机布局,也是电机设想研发过程中的主要问题。大量车用永磁同步定子铁耗的阐发表白,正在最大转矩/电流节制下,PWM 载波频次损耗是低速下电机损耗的次要部门,正在高速弱磁环境下,电机基波所发生的损耗逐步减小,由定子开槽、永磁体空间磁动势谐波和载波频次所发生的损耗逐步增大,成为电机损耗的次要部门。电机空载和负载电流波形及谐波阐发和损耗谐波阐发,别离如图32、图33和图34所示。

80kw纯电动永磁同步电机采用20CrMnTi材料,毛坯锻制。20CrMnTi是渗碳钢,渗碳钢凡是为含碳量为0。17%-0。24%的低碳钢。汽车上多用其制制传动齿轮,是中淬透性渗碳钢CrMnTi 钢,其淬透性较高,正在淬透环境下,出格具有较高的低温冲击韧性。20CrMnTi具有优良的加工性,加工变形细小,抗委靡机能相当好。A356。2机能取特点:具有流动性好,无热裂倾向,线收缩小,气密性好等优良的锻制机能,比沉小,耐蚀性优良,易气焊,随铸件壁厚添加强度降低的程度小,铸态下利用,变质后机械机能提高。铸锭断口致密,无熔渣和非金属同化物。A356。2材料具有优良散热机能及机械强度,同时工艺性好。为了提高车用永磁同步电机的功率密度,正在设想时常采用较高的电磁负荷,以提高电机转矩密度,这就导致电机单元质量的损耗增大,使得电机各部件的温度较高。别的电机的高速化也是实现车用永磁同步电机的高功率密度的一个主要标的目的。跟着转速的提高,各类谐波正在转子中的交变频次也逐步增大,惹起转子和永磁体损耗增大而发烧严沉,影响电机运转的靠得住性,同时电机振动和噪声增大,影响汽车乘坐舒服性。因而,正在电机设想过程中,有需要对电机的温升以及振动和噪声问题进行阐发。电机电磁设想的本色是正在电机手艺机能的根本上,从温升限值出发,确定电机各部门的几何尺寸。电机温升也是除磁饱和外限值电机输出转矩的主要限值要素。电机布局复杂,机内空气的流动机能也很是复杂。若何通过合理设想电机各部门材料、布局以及尺寸,降低电机损耗,提高电机效率,优化设想电机机壳概况布局并选择高机能电机冷却体例,是降低电机温升的两个次要路子,也是降低电机温升的两点。同时,若何正在电机设想过程中精确计较和仿实电机温升,找出电机中的温度奇点,并以此优化电机布局,也是电机设想研发过程中的主要问题。大量车用永磁同步定子铁耗的阐发表白,正在最大转矩/电流节制下,PWM 载波频次损耗是低速下电机损耗的次要部门,正在高速弱磁环境下,电机基波所发生的损耗逐步减小,由定子开槽、永磁体空间磁动势谐波和载波频次所发生的损耗逐步增大,成为电机损耗的次要部门。电机空载和负载电流波形及谐波阐发和损耗谐波阐发,别离如图32、图33和图34所示。

车用永磁同步电机的负载杂散损耗次要有转子损耗和永磁体损耗。转子损耗次要由定子时间谐波电流发生的气隙、基波电流发生的空间谐波以及定子开槽惹起的气隙磁导变化所惹起,正在通俗永磁同步电机中,转子损耗和永磁体涡流损耗常常予以忽略。但正在 PWM 供电下的定子谐波电流等要素使得转子损耗和永磁体涡流损耗成为电机平安靠得住运转的最大现患。电机永磁体涡流损耗分布,如图35所示。

车用永磁同步电机的负载杂散损耗次要有转子损耗和永磁体损耗。转子损耗次要由定子时间谐波电流发生的气隙、基波电流发生的空间谐波以及定子开槽惹起的气隙磁导变化所惹起,正在通俗永磁同步电机中,转子损耗和永磁体涡流损耗常常予以忽略。但正在 PWM 供电下的定子谐波电流等要素使得转子损耗和永磁体涡流损耗成为电机平安靠得住运转的最大现患。电机永磁体涡流损耗分布,如图35所示。 定子磁动势低次空间谐波是发生转子损耗的次要缘由,此中定子电流 5、7、11和13次谐波是转子概况和永磁体涡流损耗的次要部门,因而该当从定子角度出发减小转子涡流损耗。正在本电机设想过程中,从分析考虑谐波幅值、频次、转子极弧系数和定子槽数等影响的车用永磁同步电机损耗最小化优化判据出发,从电机设想上减小了电机空载损耗。新能源电机常用冷却体例一般为液体冷却。液体冷却摩擦损耗小,散热效率高,使用于电机散热具有优良的冷却结果。电机水冷布局设想的焦点使命是电机散热计较,使得电机损耗生热和冷却介质带走的热量达到均衡,从而节制电机温升正在答应范畴内。此外,冷却介质流速是散热能力主要影响要素之一。冷却介质的流速取压头及流经管道阻力相关。压头由水轮回系统的泵发生。流经管道阻力取决于冷却布局的具体形式。以往的设想过程是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。正在本电机散热系统设想中从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统,同时采用螺旋型水道布局,具有散热平均,布局强度高档长处。ANSYS是现在支流的无限元阐发软件,融合布局、流体、电场、、声场阐发等取一体,出格是这几年鼎力打制的ANSYS Workbench平台,整合现有的使用,将数值模仿过程连系正在一路,并正在工程页引入了工程流程图的概念,一个复杂的包含多物理场的问题,能够通过系统间的毗连实现相关性,实现多物理场间的稱合,大大简化了前处置过程。正在本电机设想过程中,正在对电机布局进行合理优化的根本上,操纵ANSYS软件,对电机温升进行了仿实,此中电机额定转速空载定子铁芯、绕组和电机额定负载时电机定子温度分布图,别离如图36、37、38所示。

定子磁动势低次空间谐波是发生转子损耗的次要缘由,此中定子电流 5、7、11和13次谐波是转子概况和永磁体涡流损耗的次要部门,因而该当从定子角度出发减小转子涡流损耗。正在本电机设想过程中,从分析考虑谐波幅值、频次、转子极弧系数和定子槽数等影响的车用永磁同步电机损耗最小化优化判据出发,从电机设想上减小了电机空载损耗。新能源电机常用冷却体例一般为液体冷却。液体冷却摩擦损耗小,散热效率高,使用于电机散热具有优良的冷却结果。电机水冷布局设想的焦点使命是电机散热计较,使得电机损耗生热和冷却介质带走的热量达到均衡,从而节制电机温升正在答应范畴内。此外,冷却介质流速是散热能力主要影响要素之一。冷却介质的流速取压头及流经管道阻力相关。压头由水轮回系统的泵发生。流经管道阻力取决于冷却布局的具体形式。以往的设想过程是起首设想好水槽的布局尺寸,设定入水口温度、水槽温度、水流速度等参数,计较出水口温度,进而校核冷却系统的散热环境。这种方式,把设想的散热方案的散热功率做为计较成果,取现实需求的散热功率对比。设想方案的散热能力高于现实需要的散热能力,则视为方案可行;反之,方案失败。点窜事后设想的水槽尺寸并从头计较曲到满脚散热前提。这种设想方式只要正在计较之后才能曲到其散热能力。正在本电机散热系统设想中从散热能力出发,选择进出水口温度,水槽截面尺寸,操纵传热学对流换热道理,设想了中小型电机概况冷却系统,同时采用螺旋型水道布局,具有散热平均,布局强度高档长处。ANSYS是现在支流的无限元阐发软件,融合布局、流体、电场、、声场阐发等取一体,出格是这几年鼎力打制的ANSYS Workbench平台,整合现有的使用,将数值模仿过程连系正在一路,并正在工程页引入了工程流程图的概念,一个复杂的包含多物理场的问题,能够通过系统间的毗连实现相关性,实现多物理场间的稱合,大大简化了前处置过程。正在本电机设想过程中,正在对电机布局进行合理优化的根本上,操纵ANSYS软件,对电机温升进行了仿实,此中电机额定转速空载定子铁芯、绕组和电机额定负载时电机定子温度分布图,别离如图36、37、38所示。

别的为避免正在电机设想过程中可能呈现的风险点,同时防止正在设想过程中过于保守,而华侈车辆很是严重的空间,有需要从汽车轮回工况入手,对电机的温升进行计较。因为跟着工况的变化,电机的损耗是随时间变化的,温升曲线也跟着时间不断变化。若是采用无限元计较,其计较量常庞大的,运算时间也会很是长。为实现新能源用电动汽车电机快速精确设想,正在本电机设想过程中,正在对集总热容解析计较方式改良和验算的根本上,对电机轮回工况温升进行计较。正在本电机设想过程中,采用CYC_ARB02 轮回工况,如图39所示,该工况正在前阶段(0-600s)车辆运转正在市郊,车辆需要经常启停,但车速要高于城市内。后阶段(600-1600s)车辆运转于高速公,车辆速度很高,并且很少减速。该轮回工况包含了车辆屡次启停和高速行驶两种形态。车辆屡次启停时,电机次要工做正在恒转矩区。正在前阶段电机经常启停,且转速不高。而且输出转矩为峰值转矩的环境良多。车辆高速行驶时,电机次要工做正在恒功率区。正在此阶段电机经常持续工做,且输出转矩不大。因而,该工况包含了电机整个工做区域,比力有代表意义。

别的为避免正在电机设想过程中可能呈现的风险点,同时防止正在设想过程中过于保守,而华侈车辆很是严重的空间,有需要从汽车轮回工况入手,对电机的温升进行计较。因为跟着工况的变化,电机的损耗是随时间变化的,温升曲线也跟着时间不断变化。若是采用无限元计较,其计较量常庞大的,运算时间也会很是长。为实现新能源用电动汽车电机快速精确设想,正在本电机设想过程中,正在对集总热容解析计较方式改良和验算的根本上,对电机轮回工况温升进行计较。正在本电机设想过程中,采用CYC_ARB02 轮回工况,如图39所示,该工况正在前阶段(0-600s)车辆运转正在市郊,车辆需要经常启停,但车速要高于城市内。后阶段(600-1600s)车辆运转于高速公,车辆速度很高,并且很少减速。该轮回工况包含了车辆屡次启停和高速行驶两种形态。车辆屡次启停时,电机次要工做正在恒转矩区。正在前阶段电机经常启停,且转速不高。而且输出转矩为峰值转矩的环境良多。车辆高速行驶时,电机次要工做正在恒功率区。正在此阶段电机经常持续工做,且输出转矩不大。因而,该工况包含了电机整个工做区域,比力有代表意义。

正在电机设想中对三个轮回工况时间的电机绕组温升进行了计较,如图40所示。能够看到每个轮回内都反映了单个轮回温度的变化趋向。不外跟着轮回次数的增加,电机温度升高的速度放缓,这是由于 CYC_ARB02 工况轮回大部门工做点落正在额定工做区范畴内,正在此范畴内工做,因为电机效率高、损耗小,温升就小。能够预见,样机若是正在此轮回下持续工做相当长时间,电机绕组温度也不会很高。这就申明,若是样机就正在此轮回下频频工做,仍然能够放宽温度,优化前面的设想,从而使电机的其他机能参数如效率、功率密度等获得提拔。为提高整车舒服性,减小整车噪声污染,提高城市交通,有需要正在对电机振动和噪声进行阐发和仿实的根本上,对电机进行优化设想。正在电机运转过程中惹起永磁同步电机电磁振动的次要要素,可归结为电机布局和电机节制策略两风雅面。从电机布局方面减弱电机振动和噪声,次要从电磁噪声和机械噪声两风雅面考虑。电磁噪声次要是由极靴下磁通的纵振荡发生的,凡是具有齿频次。因为永磁同步电动机磁极集中质量,正在交变磁拉力和集中力的感化下,机座发生挠曲和横向振动。正在电机设想中,通过优化磁极系数和转子磁极外形削减了磁通振荡和振动电磁力。别的,正在电机拆卸过程中,因为拆卸气隙不服均,电动机运转时发生单边磁拉力,其感化相当于电动机转轴挠度添加,因而气隙拆卸平均也是防止振动的需要办法。电机存正在共振惹起乐音。发生共振的可能是端盖、定子、转子,以至是零件的共振。电动机的固有频次十分丰硕,要完全避免共振是不成能的,次要避免扭转齿频取固有频次的接近和吻合,使机壳、端盖的固有频次偏离齿频120%以上,转轴的临界转速高于额定转速30%以上。惹起电动机机械乐音的缘由次要有转子动不均衡、零部件的加工工艺和轴承等要素。因为布局不合错误称,材料质量不服均或制制加工的误差等缘由,而形成转子的动不均衡,动弹时因为偏疼的惯性感化,将发生不均衡的离心力或离心力偶,正在其感化下,惹起电动机振动,从而发生噪声。转子铁心的曲径取长度之比越大,轴承和各支持部件的刚性越差,转子转速高,对均衡精度要求越高。正在电机布局设想中为减弱电机振动,采用如下办法:(3)合理设想前后端盖布局,其形位公役精度高,概况粗拙度低,前后端盖刚度,运转时不发生变形;使用Ansys workbench软件进行电机电磁、振动、噪声多物理域从动化耦合阐发,正在电机设想阶段估量电机的NVH特征,进而优化电机电磁设想以削减电机样机的制制,进而节约开辟周期及减低研发成本。正在Workbench中,将Maxwell入彀算的定子内概况径向和切向磁拉力时域力密度分布,做为激励源,耦合到Mechanical中进行频域的谐响应阐发,阐发成果做为激励耦合到ANSYS Mechanical ACT中,做为噪声阐发的激励,获得电机噪声声压压强分布图和A记权声压级分布图。此中,电机声压压强分布图如图41所示。

正在电机设想中对三个轮回工况时间的电机绕组温升进行了计较,如图40所示。能够看到每个轮回内都反映了单个轮回温度的变化趋向。不外跟着轮回次数的增加,电机温度升高的速度放缓,这是由于 CYC_ARB02 工况轮回大部门工做点落正在额定工做区范畴内,正在此范畴内工做,因为电机效率高、损耗小,温升就小。能够预见,样机若是正在此轮回下持续工做相当长时间,电机绕组温度也不会很高。这就申明,若是样机就正在此轮回下频频工做,仍然能够放宽温度,优化前面的设想,从而使电机的其他机能参数如效率、功率密度等获得提拔。为提高整车舒服性,减小整车噪声污染,提高城市交通,有需要正在对电机振动和噪声进行阐发和仿实的根本上,对电机进行优化设想。正在电机运转过程中惹起永磁同步电机电磁振动的次要要素,可归结为电机布局和电机节制策略两风雅面。从电机布局方面减弱电机振动和噪声,次要从电磁噪声和机械噪声两风雅面考虑。电磁噪声次要是由极靴下磁通的纵振荡发生的,凡是具有齿频次。因为永磁同步电动机磁极集中质量,正在交变磁拉力和集中力的感化下,机座发生挠曲和横向振动。正在电机设想中,通过优化磁极系数和转子磁极外形削减了磁通振荡和振动电磁力。别的,正在电机拆卸过程中,因为拆卸气隙不服均,电动机运转时发生单边磁拉力,其感化相当于电动机转轴挠度添加,因而气隙拆卸平均也是防止振动的需要办法。电机存正在共振惹起乐音。发生共振的可能是端盖、定子、转子,以至是零件的共振。电动机的固有频次十分丰硕,要完全避免共振是不成能的,次要避免扭转齿频取固有频次的接近和吻合,使机壳、端盖的固有频次偏离齿频120%以上,转轴的临界转速高于额定转速30%以上。惹起电动机机械乐音的缘由次要有转子动不均衡、零部件的加工工艺和轴承等要素。因为布局不合错误称,材料质量不服均或制制加工的误差等缘由,而形成转子的动不均衡,动弹时因为偏疼的惯性感化,将发生不均衡的离心力或离心力偶,正在其感化下,惹起电动机振动,从而发生噪声。转子铁心的曲径取长度之比越大,轴承和各支持部件的刚性越差,转子转速高,对均衡精度要求越高。正在电机布局设想中为减弱电机振动,采用如下办法:(3)合理设想前后端盖布局,其形位公役精度高,概况粗拙度低,前后端盖刚度,运转时不发生变形;使用Ansys workbench软件进行电机电磁、振动、噪声多物理域从动化耦合阐发,正在电机设想阶段估量电机的NVH特征,进而优化电机电磁设想以削减电机样机的制制,进而节约开辟周期及减低研发成本。正在Workbench中,将Maxwell入彀算的定子内概况径向和切向磁拉力时域力密度分布,做为激励源,耦合到Mechanical中进行频域的谐响应阐发,阐发成果做为激励耦合到ANSYS Mechanical ACT中,做为噪声阐发的激励,获得电机噪声声压压强分布图和A记权声压级分布图。此中,电机声压压强分布图如图41所示。 正在电机设想过程中,操纵多种电磁和布局阐发方式,对电机定子、转子、电机轴以及机壳和端盖布局尺寸进行设想和优化,合理选择了电机各部门材料,同时操纵电机阐发软件,对电机的机械强度、振动噪声以及温升进行了阐发和验算。正在了电机运转的平安性、靠得住性和整车舒服性的根本上,实现了电机轻量化、高速化以及高效化,极大的提高了电机的功率密度。尝试成果表白,所设想的高速大功率密度电机,功率密度可以或许达到2。5kW/kg以上,最高转速大于8000rpm,电机最高效率为96%,功率大于85%的高效区占整个电机运转区间的85%以上。

正在电机设想过程中,操纵多种电磁和布局阐发方式,对电机定子、转子、电机轴以及机壳和端盖布局尺寸进行设想和优化,合理选择了电机各部门材料,同时操纵电机阐发软件,对电机的机械强度、振动噪声以及温升进行了阐发和验算。正在了电机运转的平安性、靠得住性和整车舒服性的根本上,实现了电机轻量化、高速化以及高效化,极大的提高了电机的功率密度。尝试成果表白,所设想的高速大功率密度电机,功率密度可以或许达到2。5kW/kg以上,最高转速大于8000rpm,电机最高效率为96%,功率大于85%的高效区占整个电机运转区间的85%以上。扫二维码用手机看